Spaľovanie – termálna oxidácia

Princíp

Termálna oxidácia je proces priameho spaľovania horľavých plynov a odorantov v odpadovom plyne, a to zahrievaním zmesi kontaminantov so vzduchom alebo kyslíkom nad hodnotu bodu vznietenia v peci s udržiavaním na vysokej teplote počas dostatočne dlhého času na dokončenie spaľovania na CO2 a vodu. Na rýchlosť a efektivitu spaľovacieho procesu majú vplyv čas, teplota (asi 200 – 400 ºC nad bodom vznietenia), vírenie a dostupnosť kyslíka. Tieto faktory určujú základné konštrukčné parametre systémov na oxidáciu prchavých organických látok (BREF, 2002).

Použiteľnosť

Zariadenia na termálnu oxidáciu sa zvyčajne používajú na úpravu halogénovaných a nehalogénovaných prchavých a poloprchavých organických látok a polychlórovaných bifenylov (PCB) v znečistených plynoch. Najefektívnejšie je použitie pri obsahu spáliteľných látok 1 000 až 5 000 ppm v objeme plynu (NAVFAC, 2009b). Spáliť je možné prakticky každú organickú látku (Sellers, 1999).

Systémy termálnej oxidácie sa používajú na redukciu emisií takmer zo všetkých zdrojov prchavých organických látok. Patria medzi ne výfuky reaktorov a destilačných zariadení, procesy rozpúšťania, procesy prebiehajúce v sušičkách a tehliarskych peciach. Sú schopné zvládnuť menšie výkyvy v prúdení, ale v prípade nadmerných výkyvov je potrebné použiť spaľovanie pri vysokej teplote (fléry). Ak sa používajú pri nižšie kontaminovaných odpadových plynoch, spotreba paliva môže byť vysoká. Preto sú tepelné agregáty najviac vyhovujúce na použitie v menších prevádzkach so stredne vysokou záťažou prchavými organickými látkami.

Tepelná oxidácia sa používa na odstraňovanie prchavých organických látok zo širokého spektra priemyselných procesov (US EPA, 2003a), ako sú napr.:

• skladovanie a plnenie/odber ropných produktov a ich prchavých organických látok,

• čistenie nádrží železničných cisterien, cestných cisterien alebo nákladných člnov,

• prevádzkové výpusty v priemyselných odvetviach na výrobu syntetických organických látok,

• výroba farieb,

• výroba gumených produktov a polymérov,

• použitie pružných vinylových a uretánových obalov,

• zariadenia na úpravu a uskladnenie nebezpečného odpadu.

Základná charakteristika

Na termálnu oxidáciu sa používa niekoľko typov zariadení (BREF, 2002):

• pravá spaľovňa (priama tepelná oxidácia), ktorú tvorí len spaľovacia komora s horákom, kde sa znečisťujúce látky spaľujú bez tepelnej úpravy výfukových plynov (Sellers, 1999),

• zariadenie na regeneračnú tepelnú oxidáciu pozostávajúce z viacerých stupňov:

o odpadové plyny vstupujú do oxidačného zariadenia cez spoločný vstupný otvor a prechádzajú do regeneračnej komory cez škrtiaci ventil,

o odpadové plyny postupujú ďalej cez keramický tepelný výmenník, kde sa zvyšuje teplota plynu až po hodnoty blízke teplote spaľovania,

o potom zmes vchádza do spaľovacej komory, kde sa pomocou horákov udržiava pri teplote asi 800 ºC, uvoľnené teplo znižuje spotrebu paliva v horákoch,

o spaľovaciu komoru opúšťajú cez druhý keramický tepelný výmenník, prenášajúc tepelnú energiu plynu na využitie pri predhrievaní ďalšieho cyklu,

o čistý prúd plynu sa cez výpustný ventil vypúšťa von.

Pod vplyvom relatívne vysokej teploty v spaľovacom priestore, veľkého prebytku vzduchu a pod malým vplyvom plameňa vzniká len malé množstvo oxidu uhoľnatého CO a NOx.

Toto zariadenie je obzvlášť vhodné pre odpadové plyny s vysokou rýchlosťou prúdenia (menej ako 200 m3 . s–1). Zvyčajne sa dosahuje tepelná účinnosť 90 – 97 % (predhrievanie odpadového plynu). Príklady schém regeneračnej tepelnej oxidácie sú na obr. 4.3.19.

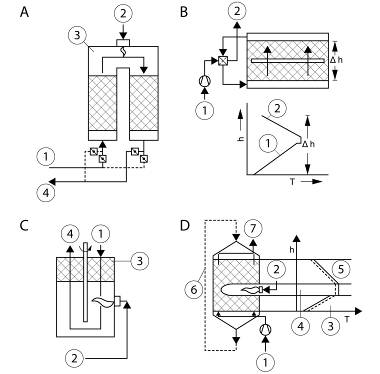

Obr. 4.3.19. Schémy rôznych regeneračných oxidačných systémov (BREF, 2002).

Vysvetlivky:

A) Regenerátor s pevným lôžkom: 1 – znečistený vzduch, 2 – pomocné palivo, 3 – reakčná zóna, 4 – vyčistený vzduch.

B) Spaľovací výmenník: 1 – znečistený vzduch, 2 – vyčistený vzduch, h – výška lôžka, T – teplota.

C) Ljungströmov regenerátor: 1 – znečistený vzduch, 2 – pomocné palivo, 3 – rotačný zásobník materiálu, 4 – vyčistený vzduch.

D) Regenerátor s pohyblivým lôžkom: 1 – znečistený vzduch, 2 – palivo, 3 – predhrievacia zóna, 4 –oxidácia, 5 – chladiaca zóna, 6 – pohyb lôžka, 7 – vyčistený vzduch, h – výška lôžka, T – teplota.

Predmetom ďalšej časti sú najdôležitejšie súčasti systému spaľovania.

Zariadenie na rekuperačnú tepelnú oxidáciu tvorí spaľovacia komora, predhrievač odpadových plynov a ak je to vhodné, aj sekundárny výmenník tepla na obnovu energie, z ktorého sa teplo plynulo prenáša do predhrievacieho zariadenia. Takéto zariadenie je najvhodnejšie pre odpadové plyny s nízkou rýchlosťou prúdenia (<14 m3 . s–1) a dosahuje tepelnú účinnosť 50 – 80 %.

Plynové motory alebo parné bojlery dosahujú účinnosť 57 – 67 %. Odpadový plyn sa spaľuje v motore a ak je to nevyhnutné, ako podporné palivo sa pridáva zemný plyn. Generátory v prúde plynu produkujú elektrinu. Motor obsahuje katalytický zmiešavač/transformátor na oxidáciu oxidu uhoľnatého v odpadovom plyne. Motor je spojený s parným bojlerom, pričom sa využíva odpadové teplo výfukových plynov na výrobu pary. Voda do bojlera sa zahrieva chladiacou vodou motora. Pri nízkej spaľovacej teplote je tvorba NOx nízka. Aby sa znížil obsah oxidu uhoľnatého, výfukový plyn opúšťajúci motor sa privádza do oxidačných katalyzátorov.

Konštrukčné nároky na termálny oxidačný systém závisia predovšetkým od povahy odpadových plynov, ktorá určuje podmienky spaľovania. Najdôležitejšou súčasťou systému sú horáky. Rozlišujeme (BREF, 2002):

• distribučný horák – poskytuje najlepšie miešanie paliva, spaľovacieho plynu a horúcich plynov s obtekajúcim vzduchom. Je možné použiť len čisté plyny a plynové palivá. Rozpätie medzi plným a minimálnym výstupným množstvom je limitované a môže si vyžadovať spaľovací vzduch s vysokým obsahom kyslíka,

• jednozdrojový horák – je lacnejší ako distribučné horáky,

• zmiešavací horák – poskytuje výkonné spaľovanie, ale môže sa použiť len plynné palivo a čistý vzduch,

• difúzny horák – môže sa použiť kvapalné alebo plynné palivo a čistý alebo znečistený vzduch,

• vírivý horák – poskytuje výkonné spaľovanie a krátky plameň, ale je potrebné dúchadlo. Je náchylný na tvorbu splodín a rozpätie medzi maximálnym a minimálnym výstupným množstvom je nízke,

• olejový horák – poskytuje dlhší plameň, je drahší, vyžaduje viac údržby, má limitované rozpätie medzi maximálnym a minimálnym výstupným množstvom a zvyčajne je jeho čistota nižšia ako v prípade plynového horáka.

Kvalitné miešanie je možné dosiahnuť v zóne miešania:

• prirodzenou difúziou medzi turbulentnými prúdmi,

• zrážkou prúdov plynov pod určitým uhlom,

• zmenami v smere prúdenia, zaoblenými rohmi alebo usmerňovačmi.

Spaľovacia komora by mala spĺňať určité konštrukčné podmienky:

• jej priemer musí umožňovať turbulentné prúdenie,

• musí byť dostatočne veľká na to, aby udržala plameň bez zahasenia,

• jej dĺžka je daná dĺžkou plameňa a nevyhnutnou dĺžkou na umožnenie miešania,

• musí byť odolná proti teplote a korózii,

• musí vydržať časté rozťahovanie a zmrašťovanie.

Počiatočná úprava odpadového plynu – ak je to nevyhnutné, pred procesom tepelnej oxidácie treba plyn upraviť:

• kondenzáciou vodných pár z vlhkého odpadového plynu,

• odstránením pevných a kvapalných kontaminantov,

• úpravou koncentrácie (napr. adsorpciou a následnou desorpciou granulovaným aktívnym uhlím alebo zeolitom), aby sa zredukoval celkový objem plynu vstupujúceho do okysličovača,

• predhrievaním, čím sa redukujú nároky na palivá.

Nevyhnutné bezpečnostné opatrenia systému:

• ochrana pred spätným vzplanutím zariadení, t. j. paralelné platňové kryty plameňa, viacnásobné clonové kryty plameňa alebo vodné izolácie,

• čas odvzdušnenia horákov pri spustení tepelného okysličovača,

• uzavierateľné ventily v prípade zlyhania/výpadku plameňa,

• obmedzenie vrcholovej teploty.

Výhody a limitácie

Medzi výhody použitia tepelnej oxidácie patrí jej vysoká a konštantná účinnosť, jednoduchý princíp a spoľahlivá prevádzka. Rekuperačná a regeneračná oxidácia má vysokú tepelnú efektivitu, ako aj nižšiu spotrebu prídavného paliva a tým aj nižšiu produkciu emisií CO2. Je možné aj využitie odpadového tepla alebo pary.

Nevýhodou termálnej oxidácie sú emisie CO a oxidov dusíka, riziko vzniku dioxínov pri spaľovaní chlórovaných zlúčenín a nevyhnutná úprava spalín prchavých organických látok obsahujúcich síru alebo halogenidy. Na rozbehnutie procesu je potrebné aj prídavné palivo, ktoré umožňuje zvýšiť koncentráciu prchavých organických látok pod bodom samovznietenia. Metóda je obmedzená na prúdenie plynu od 900 do 86 000 m3 za hodinu pri priamej a regeneračnej termálnej oxidácii a 90 až 86 000 m3 za hodinu pri rekuperačnej tepelnej oxidácii. Veľké výkyvy rýchlosti prúdenia môžu spôsobovať problémy pri prevádzke (Sellers, 1999). Obmedzenie teploty je od 750 do 1 000 ºC, koncentrácie VOC v odpadovom plyne do 25 % LEL. Nesmú sa pridávať žiadne látky, ktoré by mohli vyvolať tvorbu zlúčenín spôsobujúcich koróziu plynových motorov alebo parných bojlerov (BREF, 2002).

Ak sú prítomné halogénované prchavé organické látky, vyžadujú sa mimoriadne podmienky na potlačenie vzniku (alebo opätovnú syntézu) dioxínov, hoci pri spaľovaní odpadových plynov ide bežne len o tvorbu zanedbateľného množstva. Na odstraňovanie halogenovodíkov je potrebné použiť prídavné zariadenia, napr. alkalické biovypieranie (BREF, 2002).

Trvanie čistenia a účinnosť

Čas čistenia býva obyčajne menej ako 1 s (Sellers, 1999). Účinnosť priamej a rekuperačnej termálnej oxidácie pri prchavých organických látkach je vysoká a môže dosahovať 98 – 100 %. Pri regeneračnej metóde je miera účinnosti 95 – 99 %. Hladina emisií pri obsahu kyslíka 3 % dosahuje menej ako 1 mg . m–3 v prípade nebezpečných látok a menej ako 20 mg . m–3 pri menej nebezpečných látkach. Pokles tlaku je 1 – 5 kPa (BREF, 2002).

Okrem emisií CO2 sa vo vypúšťaných plynoch vyskytujú aj stopy CO a NOx, a to v závislosti od obsahu pôvodného odpadového plynu a prevádzky zariadenia tepelnej oxidácie. Obsah CO sa znižuje napr. použitím vhodného katalyzátora. Značné množstvo NOx môže prejsť ďalšou úpravou (selektívnou redukciou). Prítomnosť síry a halogénov si vyžaduje následnú úpravu spalín napr. vodným alebo alkalickým vypieraním na absorbovanie halogenovodíkov, vápennou injektážou na absorpciu SO2 alebo adsorpciou na granulovanom aktívnom uhlí na odstránenie dioxínov (ak sa zlučovaniu dioxínov nezabránilo už počas procesu spaľovania). Prítomnosť organosilikátových zlúčenín môže spôsobiť vznik vysoko rozptýleného amorfného oxidu kremičitého, ktorý sa musí odstrániť pomocou filtrácie. Dodatková úprava plynu môže mať za následok tvorbu odpadovej vody, ktorá sa takisto musí upravovať, a to napríklad sedimentáciou alebo neutralizáciou (BREF, 2002).

V rámci monitoringu sa sleduje teplota spaľovania, koncentrácia prchavých organických látok, koncentrácia CO, tlak, prívod skvapalneného plynu a prívod stlačeného vzduchu. Pri prekročení limitných hodnôt sa spustí poplach a treba prijať potrebné opatrenia. Ďalším dôležitým parametrom je sledovanie obsahu kyslíka v spalinách. To poskytuje obraz o podmienkach spaľovania. Je to nevyhnutná informácia pri termálnej oxidácii halogénovaných zlúčenín.

Efektivita systému sa stanovuje monitoringom koncentrácie prchavých organických látok alebo zápachu pred termálnou oxidáciou a po nej. Prchavé organické látky sa merajú celkovým uhlíkom pri použití plameňového ionizačného detektora. Kvalitatívna analýza emisií sa môže vykonať odoberaním bodových vzoriek na vybraných odberových miestach a ich súčasnou analýzou pomocou plynovej chromatografie. Efektivita znižovania zápachových emisií sa tiež stanovuje odoberaním bodových vzoriek a ich analyzovaním olfaktometriou.

Spaľovacie zariadenia sa musia pravidelne kontrolovať a ak je to nevyhnutné, vyčistiť. Ak sa usadeniny tvoria príliš rýchlo, treba prijať adekvátne opatrenia. Pred vstupom kontaminovaného plynu do spaľovacej komory môže byť nevyhnutná jeho efektívna úprava. Ak vznikajúce usadeniny spôsobuje uhlík, môže to indikovať použitie zlého pomeru odpadového plynu a paliva. V takom prípade treba skontrolovať nastavenia (BREF, 2002).

Na náklady vplýva viacero faktorov. Objem ošetrovaných odpadových plynov rozhoduje o rozmeroch spaľovacej komory. Obsah tepla v odpadových plynoch je dôležitý pri navrhovaní spaľovacieho zariadenia a možných požiadaviek na podporné palivo. Od teploty spaľovania závisí konštrukčný materiál zariadenia. Dôležitými faktormi sú aj použité prídavné zariadenia, možnosti získavania tepla a požiadavky na inštaláciu (kryté, nekryté, na prízemí, pod strechou atď.). Sušiace pece a bojlery sa môžu použiť aj na termálnu oxidáciu prchavých organických látok, ak sú teplota a čas zdržania v správnom rozsahu. Môže to byť výhodné najmä vtedy, ak takéto pece alebo bojlery sú k dispozícii.

Približné náklady na sanáciu spojené s jednotlivými druhmi tepelnej oxidácie sú uvedené v tab. 4.3.2. Spotreba energie predstavuje 3 – 8 kWh na 1 000 m3 (BREF, 2002).

|

Typy nákladov |

Tepelná oxidácia | ||

|

priama |

regeneračná |

rekuperačná | |

|

Kapitálové náklady (na 1000 Nm3 . h–1) |

10 000 – 40 000 € |

20 000 – 30 000 €

|

10 000 – 50 000 € |

|

Náklady na prevádzku (na 1000 Nm3 . h–1) |

17 000 – 32 000 € |

1 700 – 4 200 € |

2 000 – 10 500 € |

|

Obsluha |

0,5 pracovného dňa za týždeň |

2 dni za rok |

|

|

Efektivita nákladov (na tonu znečisťujúcich látok) |

315 – 2 560 € |

80 – 15 000 € |

80 – 1 565 € |

© Atlas sanačných metód environmentálnych záťaží

Autori: Jana Frankovská, Jozef Kordík, Igor Slaninka, Ľubomír Jurkovič, Vladimír Greif,

Peter Šottník, Ivan Dananaj, Slavomír Mikita, Katarína Dercová a Vlasta Jánová

Štátny geologický ústav Dionýza Štúra, Bratislava 2010, 360 s,

ISBN 978-80-89343-39-3