Spaľovanie – katalytická oxidácia

Princíp

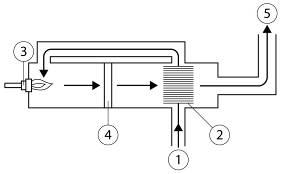

Zariadenia na katalytickú oxidáciu pracujú na veľmi podobnom princípe ako pri tepelnej oxidácii. Hlavný rozdiel je v tom, že plyn po prechode plameňom prechádza cez katalyzátor. Katalyzátor spôsobuje zvýšenie rýchlosti oxidačnej reakcie, umožňujúcej zmeny pri nižšej reakčnej teplote (nižšej aj o 260 ºC, Sellers, 1999) ako v obyčajných tepelných agregátoch. Katalyzátory takto umožňujú použiť na oxidáciu menšie zariadenia. Princíp metódy je znázornený na obr. 4.3.20 (BREF, 2002).

Obr. 4.3.20. Princíp katalytickej oxidácie (BREF, 2002).

Vysvetlivky: 1 – znečistený vzduch, 2 – výmenník tepla, 3 – horák, 4 – katalyzátor, 5 – vyčistený vzduch.

Použiteľnosť

Katalytická oxidácia sa používa na redukciu emisií z rozličných stacionárnych zdrojov. Hlavným zdrojom emisií sú prchavé organické látky z vyparovania rozpúšťadiel. Katalytická oxidácia sa používa v mnohých oblastiach priemyslu:

• stanice prekládky ropy,

• výrobné výpusty v priemysle vyrábajúcom syntetické organické chemikálie,

• výroba gumených produktov a polymérov,

• výroba polyetylénu, polystyrénu a polyesterovej živice.

Katalytická oxidácia je najvhodnejšia pre systémy s nižším množstvom odpadových plynov, kde sa nevyskytujú zmeny v type a koncentrácii prchavých organických látok a kde sa nevyskytujú látky znečisťujúce katalyzátory. Pri úprave plynov s koncentráciou nižšou ako 2 000 objemových ppm sa katalytická oxidácia stáva ekonomicky výhodnejšou oproti termálnej oxidácii, pri ktorej by bola vysoká spotreba paliva. Mnohé zariadenia na termálnu oxidáciu umožňujú pridaním katalyzátorového modulu premenu na zariadenie s katalytickou oxidáciou. Znižovanie obsahu oxidu uhoľnatého a pevných častíc si vyžaduje osobitné prídavné zariadenia.

Katalytická oxidácia je najvhodnejšia pri koncentrácii od 100 do 3 000 ppm. Ak koncentrácia zápalných pár prekročí 25 % LEL, musí sa použiť zrieďovanie vzduchom (NAVFAC, 2009b).

Základná charakteristika

Znečistený plyn sa pred vstupom do katalyzátora zahrieva pomocnými horákmi na približne 320 – 430 ºC. Maximálna výstupná teplota z katalyzátora je zvyčajne 540 – 675 ºC (US EPA, 2003b). Podľa spôsobu kontaktu prúdu plynu s katalyzátorom rozlišujeme dva typy katalytických oxidačných systémov. Používajú sa systémy s pevným alebo kvapalným katalyzátorom.

Pevné zariadenia na katalytickú oxidáciu môžu využívať monolitický alebo náplňový katalyzátor. Monolitný katalyzátor je pórovitý pevný blok, v ktorom sú paralelné, navzájom neprepojené kanály usporiadané v smere prúdenia plynu. Jeho výhodou je minimálne opotrebovanie vplyvom tepelnej rozťažnosti/zmrašťovania počas rozbiehania a zakončenia a nízkeho celkového poklesu tlaku. Náplňový katalyzátor tvoria častice, ktoré sú uložené buď v rúre, alebo na plytkých vaničkách, cez ktoré prechádza plyn. V porovnaní s monolitným katalyzátorom je pokles tlaku vysoký a častice katalyzátora sú náchylné rozpadať sa vplyvom tepelnej rozťažnosti, keď sa uchytený katalyzátor zahrieva/chladí počas rozbiehania alebo zakončenia procesu.

Oxidačné zariadenia s fluidným katalyzátorom majú výhodu vo veľmi vysokom stupni prenosu hmoty, ale celkový pokles tlaku je o niečo vyšší ako pri monolitných katalyzátoroch. Ďalšou výhodou je vysoký bočný prenos tepla v porovnaní so zvislým tepelným prenosom. Výhodou je aj väčšia tolerancia pevných častíc v prúde vzduchu ako pri pevných alebo monolitických katalyzátoroch. Spôsobuje to konštantná abrázia tabliet fluidného katalyzátora, čo pomáha nepretržite odstraňovať častice z povrchu katalyzátora. Nevýhodou je postupné opotrebúvanie katalyzátora vplyvom trenia.

Katalyzátory na oxidáciu prchavých organických látok sú zvyčajne buď drahé kovy, napr. platina, paládium alebo ródium, vsadené do keramiky alebo kovu, alebo obyčajné kovy vsadené do keramických tabliet, oxidy jedného alebo viacerých kovových prvkov, často vsadené do mechanicky pevného nosiča, napr. oxidy medi, chrómu, mangánu, niklu, kobaltu atď. Katalyzátory ako oxid chromitý Cr2O3, oxid hlinitý Al2O3, oxid kobaltnato-kobaltitý (Co3O4), oxid meďnatý (CuO)/oxid manganičitý (MnO2) sa používajú na oxidáciu plynov obsahujúcich chlórované zlúčeniny a tiež n-butánu a etylacetátu (Pradiera et al., 2000). Katalyzátory na platinovom základe sú aktívne pri oxidácii prchavých organických látok obsahujúcich síru. Naopak, deaktivujú sa prítomnosťou chlóru.

Prítomnosť látok znečisťujúcich katalyzátory alebo maskovacích činidiel v odpadových plynoch, napr. pevných častíc alebo reaktívnych chemikálií, môže výrazne ovplyvniť životnosť katalyzátora. Znečistenie katalyzátora môže byť reverzibilné – napríklad olejový alebo tukový povlak na povrchu katalyzátora znižuje jeho efektivitu, ale je možné ho spáliť zvýšením teploty. Pri výskyte určitých chemikálií je znečistenie nevratné. Medzi takéto znečistenia patria napr.:

• rýchlo pôsobiace inhibítory, ako napr. fosfor, bizmut, arzén, antimón, olovo, ortuť, ktoré spôsobujú nevratnú stratu aktivity katalyzátora rýchlosťou závisiacou od koncentrácie a teploty,

• pomaly pôsobiace inhibítory, ako napr. železo, cín, kremík, spôsobujú nevratnú stratu aktivity, ale môže sa pripustiť vyššia koncentrácia ako pri rýchlo pôsobiacich inhibítoroch,

• vratné inhibítory, ako napr. síra, halogény a zinok, spôsobujú v závislosti od katalyzátora reverzibilný povrchový povlak aktívnej plochy katalyzátora; rýchlosť závisí od koncentrácie a teploty,

• maskovače povrchu, ako sú organické pevné častice, utvárajúce reverzibilný povlak aktívneho povrchu,

• rozrušovače a maskovače povrchu, ako napr. inertné častice, ktoré vytvárajú povlak na aktívnom povrchu a súčasne erodujú katalyzátor rýchlosťou závisiacou od veľkosti zrna, množstva častíc a rýchlosti prúdu plynu (BREF, 2002).

Tak ako pri tepelnej oxidácii, používajú sa metódy priamej, regeneračnej a rekuperačnej oxidácie. Bežné podmienky prevádzky zariadení katalytickej oxidácie:

• uprednostňované palivo je zemný plyn (ak je potrebné),

• najvhodnejší je distribučný horák,

• komora je vyrobená z nehrdzavejúcej alebo uhlíkovej ocele,

• horáková časť sa vyrába tak, aby jej dĺžka poskytovala rovnomerný prúd a teplotu na celom povrchu katalyzátora,

• plochý tvar prúdu v celom povrchu katalyzátora,

• odpadový plyn prechádza katalyzátorom postupným prúdením s minimálnym spätným premiešavaním.

Podobne ako pri tepelnej oxidácii, aj tu môže byť nevyhnutná určitá počiatočná úprava odpadového plynu, napr. kondenzácia vodných pár z vlhkého odpadového plynu, odstraňovanie pevných častíc a kvapalín, a čo je bežné pri katalytických systémoch, odstraňovanie znečistenia katalyzátora. Bezpečnostné požiadavky sú takmer rovnaké ako pri termálnej oxidácii.

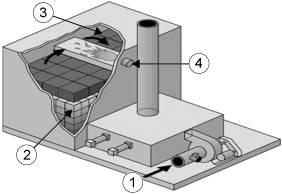

Katalytická oxidácia by sa mala navrhovať tak, aby umožňovala vyberanie katalyzátora kvôli čisteniu alebo výmene (BREF, 2002). Príklad regeneračnej katalytickej oxidácie je na obr. 4.3.21.

Obr. 4.3.21. Zariadenie na regeneračnú katalytickú oxidáciu.

Vysvetlivky: 1 – vstup znečisteného vzduchu, 2 – bloky keramického výmenníka tepla, 3 – bloky katalyzátora, 4 – horák.

Výhody a limitácie

Použitie katalyzátora umožňuje dostatočné odbúravanie organických látok pri nižšej teplote a tým sa znižujú náklady na palivo (NAVFAC, 2009b).

Katalytická oxidácia poskytuje vysoký, stály a spoľahlivý výkon. Vyžaduje len malé alebo žiadne izolačné opatrenia a oproti termálnej oxidácii má znížené riziko požiarov. Jej výhodou je, že je kompaktnejšia ako termálna oxidácia, vyžaduje nižšiu teplotu a menej prídavného paliva. Produkuje málo alebo žiadny NOx z atmosférického viazania (asi 20 – 30 % množstva pri termálnej oxidácii) a množstvo oxidu uhoľnatého z odpadového plynu sa súbežne znižuje katalyzátorom. Rekuperačná a regeneračná oxidácia má vysokú tepelnú efektivitu s nižšou spotrebou prídavného paliva a nižšími emisiami oxidu uhličitého. Umožňuje využitie zvyškového tepla alebo pary.

Na druhej strane, táto metóda je menej účinná na odstraňovanie prchavých organických látok ako tepelná oxidácia. Je citlivejšia na zmeny v stupni zahrievania a pri spaľovaní chlórovaných zlúčenín existuje vyššie riziko vzniku dioxínov. Nevýhodou je aj to, že všetky katalyzátory sú citlivé na prítomnosť znečisťujúcich a maskovacích činidiel a tlmičov aktivity. Pevné častice sa musia vopred odstrániť a použité katalyzátory, ktoré sa nedajú vyčistiť, sa musia likvidovať.

Metóda sa používa pri rýchlosti prúdenia plynu od 1 200 do 86 000 m3 . h–1 v prípade priamej a regeneračnej termálnej oxidácie, 90 – 86 000 m3 . h–1 pri rekuperačnej termálnej oxidácii a pri teplote 300 – 500 ºC pred katalýzou, resp. 500 – 700 ºC po katalýze. Koncentrácia prchavých organických látok by nemala prekročiť 25 % LEL (BREF, 2002).

Trvanie čistenia a účinnosť

Čas čistenia závisí od objemu katalyzátora a pohybuje sa od 0,3 do 0,5 sekundy. Pokles tlaku je 1 – 5 kPa (BREF, 2002). Účinnosť katalytickej oxidácie pri odstraňovaní nebezpečných prchavých organických látok môže dosiahnuť až 99 % (MECA, 1995). V priamych a regeneračných systémoch sa účinnosť odstraňovania prchavých organických látok pohybuje od 95 po 99 % pri vyššej teplote alebo väčších katalyzátoroch. Odstraňovanie častíc PM10 priamou katalytickou oxidáciou dosahuje účinnosť 25 – 99,9 % v prípade ropy uhoľných produktov a 50 – 99,9 % pri chemických produktoch. Regeneračnou katalytickou oxidáciou sa môže odstrániť viac ako 98 % oxidu uhoľného a priamou oxidáciou 80 – 95 % zápachu.

Emisie do životného prostredia zahŕňajú aj stopy oxidu uhoľnatého a v porovnaní s termálnou oxidáciou v dôsledku relatívne nízkej teploty nízky obsah NOx. Metódou je možné dosiahnuť hladinu emisií na úrovni 15 mg . m–3. Hladina emisií prchavých organických látok nepresiahne 1 mg . m–3 pri nebezpečných látkach a 20 mg . m–3 pri menej nebezpečných látkach.

Katalyzátor má životnosť 2 roky a pravdepodobne aj viac. Potom sa musí vyčistiť alebo likvidovať ako chemický, alebo dokonca nebezpečný odpad. Ak oxidované prchavé organické látky obsahujú síru alebo halogény, možno očakávať aj emisie oxidu siričitého, resp. halogenovodíkov. Tie sa musia odstraňovať použitím vhodných metód.

Kvôli kontrole podmienok spaľovania je dôležité monitorovať teplotu spaľovania, pokles tlaku, obsah oxidu uhoľnatého a obsah kyslíka v odpadovom plyne.

Efektivita systému sa stanovuje monitoringom koncentrácie prchavých organických látok alebo zápachu pred termálnou oxidáciou a po nej. Prchavé organické látky sa merajú ako celkový uhlík použitím plameňového ionizačného detektora. Kvalitatívna analýza emisií sa môže vykonávať odoberaním bodových vzoriek na vybraných odberných miestach a ich súčasnou analýzou pomocou plynového chromatografu. Efektivita znižovania zápachových emisií sa stanovuje odoberaním bodových vzoriek na vhodných odberných miestach a ich analyzovaním olfaktometriou.

Spaľovacie zariadenia sa musia pravidelne kontrolovať, a ak je to nevyhnutné, vyčistiť. Ak sa usadeniny tvoria príliš rýchlo, treba prijať preventívne opatrenia. Pred vstupom kontaminovaného plynu do spaľovacej komory môže byť nevyhnutná jeho efektívna počiatočná úprava. Ak vznikajú usadeniny uhlíka, môže to indikovať použitie zlého pomeru odpadového plynu a paliva a treba skontrolovať nastavenia (BREF, 2002).

Na celkové náklady katalytickej oxidácie vplýva viacero faktorov. Medzi hlavné faktory patrí typ katalyzátora, typ zariadenia a typ výmenníka tepla. Objem ošetrovaných odpadových plynov rozhoduje o rozmeroch spaľovacej komory. Množstvo tepla v odpadových plynoch je dôležité pri navrhovaní spaľovacieho zariadenia a možných požiadaviek na podporné palivo. Požadovaná efektivita deštrukcie znečisťujúcich látok určuje priestorovú rýchlosť, a teda aj potrebné množstvo katalyzátorov. Dôležitými faktormi sú aj možnosti získavania tepla a požiadavky na inštaláciu (kryté, nekryté, na prízemí, pod strechou atď.).

Najväčšie náklady si vyžaduje zabudovanie termálna katalytickej jednotky. Medzi variabilné časti nákladov patria operačné náklady a údržba, prídavné zariadenia, výmena katalyzátora, bezpečnostné opatrenia, monitoring, odber vzoriek, analýzy a likvidácia použitých katalyzátorov (NAVFAC, 2009b). Približné náklady spojené s katalytickou oxidáciou sú uvedené v tab. 4.3.3.

|

Typy nákladov |

Katalytická oxidácia | |

|

priama |

regeneračná | |

|

Kapitálové náklady (na 1 000 Nm3 . h–1) |

10 000 – 80 000 € |

30 000 – 40 000 €

|

|

Náklady na prevádzku (na 1 000 Nm3 . h–1) |

2 000 – 15 000 € |

2 560 – 8 540 € |

|

Obsluha |

0,5 pracovného dňa za týždeň |

2 dni za rok |

|

Efektivita nákladov (na tonu znečisťujúcich látok) |

315 – 2 560 € |

110 – 18 500 € |

© Atlas sanačných metód environmentálnych záťaží

Autori: Jana Frankovská, Jozef Kordík, Igor Slaninka, Ľubomír Jurkovič, Vladimír Greif,

Peter Šottník, Ivan Dananaj, Slavomír Mikita, Katarína Dercová a Vlasta Jánová

Štátny geologický ústav Dionýza Štúra, Bratislava 2010, 360 s,

ISBN 978-80-89343-39-3