Spaľovanie pri vysokej teplote

Princíp

Spaľovanie pri vysokej teplote je proces vysokoteplotnej oxidácie, ktorý sa používa na spaľovanie spáliteľných zložiek odpadových plynov. Spaľovanie vykonávajú automaticky riadené horáky zvyškového plynu (fléry) spaľujúce nízkotlakový a strednotlakový zemný plyn, propán, propán-bután, bioplyn, kalový a degazačný plyn (PBS, 2009). Existujú dva základné typy systémov vysokoteplotného spaľovania – vyvýšené a prízemné (povrchové) (BREF, 2002).

Použiteľnosť

Fléry slúžia na spaľovanie odpadových plynov alebo prebytočných plynov pri odstávke kogeneračných jednotiek. V tomto zariadení je možné spaľovať napríklad bioplyn, skládkový alebo kalový plyn (PBS, 2009). Spaľovanie pri vysokej teplote má široké uplatnenie v ropnom, plynovom a petrochemickom priemysle na bezpečné odstraňovanie nadbytočných spáliteľných plynov a pár, kde nie je iná možnosť ich použitia alebo recyklácie. Prchavé organické látky z ventilácií, čerpadiel a kompresorov sa zberajú a odvádzajú do spaľovacieho systému. Dôležitou úlohou spaľovacích zariadení je zabrániť nežiaducim výskytom väčšieho množstva horľavých plynov. Všetky miesta chemického podniku s potenciálnou bezpečnostnou hrozbou úniku horľavých plynov sú technicky napojené na spaľovací systém. Systémy s vysokou teplotou spaľovania sa používajú aj na spaľovanie odpadových plynov vznikajúcich v kanalizačných digestoroch.

Vyvýšené spaľovacie systémy sa zvyčajne používajú na havarijné a podporné spaľovanie. Prízemné spaľovacie systémy slúžia na bežnú prevádzku za predpokladu, že odpadový plyn neobsahuje toxické zložky. Na rozdiel od vyvýšených spaľovacích systémov, prízemné systémy nezvládnu veľké zmeny v prúdení plynu. Ak sa takéto zmeny môžu vyskytnúť, vyžaduje sa použitie vyvýšených spaľovacích systémov. V prípade nebezpečných plynov sa môže použiť aj povrchové spaľovanie so zmiešavaním, napr. v prípade zmesi plynov so sírovodíkom.

Každé spaľovacie zariadenie je jedinečné a malo by sa vyrobiť na mieru podľa zdroja znečistenia (Vatavuk, 1990).

Základná charakteristika

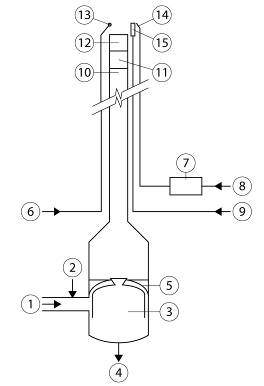

Vyvýšené systémy sú bežnejšie a majú väčšiu kapacitu ako prízemné. Pri vyvýšených spaľovačoch sa prúd odpadového plynu privádza komínom do výšky 10 až 100 metrov a spaľuje sa na vrchole komína. Plameň je vystavený atmosférickým vplyvom (vetru, zrážkam). Vyvýšené spaľovače sa zvyčajne navrhujú pre väčšiu kapacitu (stovky ton za hodinu) a sú vhodnejšie pri väčších zmenách v prúdení plynu. Vyvýšený systém spaľovania je na obr. 4.3.22.

Obr. 4.3.22. Príklad vyvýšeného systému spaľovania pri vysokej teplote (BREF, 2002).

Vysvetlivky: 1 – znečistený plyn, 2 – čistiaci plyn,, 3 – oddeľovací kotol, 4 – odtok, 5 – tesnenie, 6 – podporná para, 7 – zapaľovač, 8 – zapaľovací plyn, 9 – plyn do horákov, 10 – komín, 11 – tesnenie komína, 12 – vrchol horáka, 13 – dýzy podpornej pary, 14 – potrubie zapaľovača, 15 – horáky.

Vyvýšený systém spaľovania sa skladá zo zbernej rúry na plyn a z potrubí zberajúcich plyny zo spracovacích jednotiek, vyraďovacieho bubna na odstraňovanie a uskladňovanie skvapalniteľných látok a privádzaných kvapalín, špeciálnych tesnení, tesnenia proti vode alebo zdroja čistiaceho plynu ako ochrany pred spätným záberom, jedno- alebo viachorákovej jednotky a spaľovacieho komína, privádzača plynu a zapaľovača umožňujúceho miešanie odpadového plynu a vzduchu, a ak je to potrebné, aj zabezpečenia externej hybnej sily (injektovanie pár alebo vzduchu), aby sa umožnilo spaľovanie bez dymu. Ako čistiaci plyn sa môže použiť zemný plyn, palivový plyn, inertný plyn alebo dusík.

V prízemných spaľovacích systémoch sa spaľovanie odohráva na úrovni terénu. Líšia sa v zložitosti a môžu sa skladať buď z konvenčných horizontálnych horákov bez krytov, alebo z viacerých horákov v pažených žiaruvzdorných oceľových krytoch. Hodia sa pre menšiu kapacitu (desiatky ton za hodinu) a zvládnu základné zaťaženie spáliteľnými plynmi, pochádzajúcimi zo všetkých bodových zdrojov spojených do spaľovacieho systému počas bežného chodu. Veľký priemer prízemných spaľovacích systémov umožňuje použitie viacerých horákov. Preto sa môžu prispôsobovať meniacemu sa množstvu spaľovaného vzduchu prispôsobovaním počtu horákov, ktoré sú v prevádzke. Zlepšuje to podmienky spaľovania a tým sa zvyšuje efektivita procesu (BREF, 2002).

V povrchovom spaľovacom zariadení s uzavretým horákom horí plyn zmiešaný so vzduchom v priepustnom médiu. Priepustné médium sa skladá z viacerých vrstiev kovových vlákien odolných proti teplote do 1 300 ºC. Plyn sa zospodu vháňa do injekčnej Venturiho trubice, ktorá privádza vzduch potrebný na spaľovanie. V difuzéri na konci Venturiho trubice klesá rýchlosť zmesi, zvyšuje sa tlak a tým aj efektivita injekčnej Venturiho trubice. To spôsobuje statický tlak na pretláčanie zmesi cez priepustné prostredie. Z difuzéra vchádza zmes plynu do zmiešavacej komory a prechádza cez priepustné prostredie, kde sa zapáli prvým horákom. Spaľovanie prebieha hneď nad priepustným prostredím. Teplo sa uvoľňuje konvenčným spôsobom, pričom vzniká možnosť využitia energie výmenníkmi tepla. Vláknitá podložka sa sústavne chladí prúdom plynu a vzduchu. Pretože kovové vlákna majú veľký špecifický povrch, ochladzujú sa rýchlo. Týmto spôsobom sa jednotka chráni pred spätným vzplanutím. Dokonca aj pri najnižšej rýchlosti prúdenia vystačí zmiešaný prúd na chladenie podložky, takže zo strany zmiešavania teplota podložky nepresiahne 150 ºC (BREF, 2002).

Základný modul zahŕňa 6 horákových jednotiek v dvoch radoch s celkovou kapacitou 90 MW pre zemný plyn (Wobbeho index 47,8 MJ . m–3). Plameň je krytý a izolačnými stenami vedený smerom hore. Tepelná radiácia do okolitého prostredia je minimalizovaná a zvýšenie teploty okolitého prostredia môže byť maximálne 5 K.

Úplné spaľovanie vo vysokoteplotných spaľovacích systémoch vyžaduje dostatok spaľovacieho vzduchu a vhodné miešanie vzduchu a odpadového plynu. V závislosti od zložiek odpadového plynu a množstva a distribúcie spaľovacieho vzduchu môže pri spaľovaní vznikať dym. Odpadové plyny obsahujúce metán, vodík, oxid uhoľnatý a amoniak zvyčajne horia bez dymu. Odpadové plyny s obsahom ťažkých uhľovodíkov (napr. parafíny, olefíny a aromatické uhľovodíky) vytvárajú dym. V priemysle sa bežne vyžaduje, aby sa dosiahol objem dymu od 10 do 15 % pri vyvýšených spaľovačoch a bez dymu pri prízemných spaľovačoch (BREF, 2002). Ako externá hybná sila na elimináciu dymu môže slúžiť:

• para pod tlakom do 0,7 MPa – zvyčajne sa používa pre veľké plochy,

• vzduch – vhodný najmä pre malé a finančne menej náročné prevádzky,

• plyn pod vysokým tlakom (veľmi drahé),

• voda používaná pri tlaku asi 2 MPa – vhodná tam, kde je voľne dostupná vo veľkom objeme.

Pri použití prízemných spaľovacích systémov sa externá hybná sila vyžaduje len zriedkavo.

Odpadové plyny vhodné na spaľovanie pri vysokej teplote musia mať tepelný obsah aspoň 11 MJ . m–3, aby mohlo prebehnúť úplné spaľovanie, ináč sa musí pridávať doplnkové palivo. Niekedy, aj keď majú odpadové plyny požadovaný obsah tepla, je nevyhnutné podporné teplo. Ak je v palive naviazaný dusík, spaľovanie amoniaku s ohrevnou hodnotou 13,6 MJ . m–3 bude vyžadovať vyššie teplo (aby sa minimalizovala tvorba NOx).

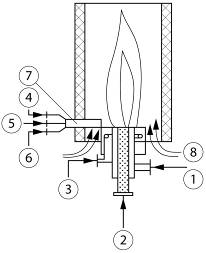

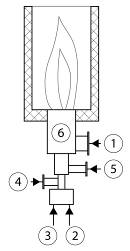

V priemyselných oblastiach sa často využívajú integrované spaľovacie systémy, t. j. kombinácia prízemných spaľovacích systémov s vhodnou konštrukciou horáka na spaľovanie odpadových plynov prúdiacich počas bežnej prevádzky a vyvýšeného spaľovacieho zariadenia pre väčšie množstvo počas havárií a porúch. Dva príklady spaľovacích systémov sú na obr. 4.3.23 a 4.3.24 (BREF, 2002).

Obr. 4.3.23. Kryté spaľovanie (BREF, 2002).

Vysvetlivky: 1 – znečistený odpadový plyn, 2 – centrálny vstrekovač (injektor), 3 – pomocné palivo, 4 – vzduch, 5 –palivový plyn, 6 – plameňové zapaľovanie, 7 – horák, 8 – zapaľovací vzduch.

Obr. 4.3.24. Mufľové (žíhacie) spaľovanie (BREF, 2002).

Vysvetlivky: 1 – znečistený vzduch spaliny/odpadový vzduch, 2 – vzduch, 3 – palivový plyn, 4 – pomocné palivo (napr. zemný plyn), 5 – zapaľovací vzduch, 6 – horák.

Výhody a limitácie

Výhody spaľovania pri vysokých teplotách vo všeobecnosti spočívajú v efektívnosti systému odstraňovať nadbytočné spáliteľné a nerecyklovateľné plyny alebo náhle úniky veľkého množstva plynu. Spaľovacie systémy sú vhodné aj na úpravu občasných alebo meniacich sa prúdení odpadových plynov. Výhodou vyvýšených spaľovacích systémov je rýchle a bezpečné odstránenie veľkého množstva odpadových plynov a možnosť ich použitia ako pohotovostného zariadenia pri haváriách. Prízemné systémy sú spoľahlivé, menej ovplyvniteľné vetrom a sú flexibilné (do určitej miery zvládnu zmeny v prúdení plynu).

Prízemné systémy s povrchovým spaľovaním a zmiešavaním sú schopné zabezpečiť dokonalé spaľovanie. Ich stavebnicový systém umožňuje rýchle zostavenie alebo premiestnenie. Zvládajú široké rozpätie medzi maximálnym a minimálnym prúdením (1 : 30 s Wobbeho indexom, 15 – 52 MJ . m–3). Výhodou je aj priamy rozbeh pri plnej kapacite bez potreby intervalového rozbehu systému, nízka produkcia emisií NOx, možnosť využitia energie a nízke svetelné a tepelné emisie. Prízemné systémy s povrchovým spaľovaním a zmiešavaním sú novou technológiu, a preto nie sú veľmi rozšírené. V porovnaní s bežnými spaľovacími metódami vyžadujú vysoké náklady.

Všeobecnou nevýhodou spaľovania pri vysokej teplote je to, že sa neodstráni obsah znečisťujúcich látok (SOx, NOx, oxid uhoľnatý, halogenovodíky). Je potrebné zamedzovať tvorbe dymu a sadzí, teplo spaľovania nie je obnoviteľné a náklady v prípade úprav systému sú vysoké. Emisie zo spaľovania často obsahujú určité množstvo nespáleného paliva a iných zlúčenín, ktoré môžu byť škodlivé (Uhren a Doucet, 2004). Vyvýšené systémy môžu spôsobovať obťažovanie svetelnými emisiami a hlučnosťou, problémy vznikajú pri spracúvaní pomalých prúdení, tvorba koksu môže spôsobiť upchanie trubice. Nevýhodami prízemných systémov je ich obmedzená kapacita, nezvládajú veľké zmeny v prúdení plynu, hrozí zvýšené zdravotné a bezpečnostné riziko pri poruchách a pri horšej kvalite paliva je možná znížená efektivita. Nežiaducimi vplyvmi spaľovania sú obťažovanie silným hlukom, svetelné obťažovanie z vyvýšených spaľovacích systémov a obťažovanie zápachom z nedostatočného spaľovania (najmä prízemné spaľovacie zariadenia). Spaľovacie systémy sú spojené aj so značným počtom požiarov a explózií v chemickom a petrochemickom priemysle (podľa Úradu hodnotenia rizík a priemyselného znečistenia Francúzskeho ministerstva životného prostredia; BREF, 2002).

Horná hranica rýchlosti plynu pre vyvýšené systémy je 1 800 000 m3 za hodinu a pre prízemné systémy s povrchovým spaľovaním a zmiešavaním 600 – 210 000 m3 za deň. Teplota spaľovania vo vyvýšených systémoch býva vyššia ako 800 ºC a 900 – 1 260 ºC v prízemných systémoch s povrchovým spaľovaním a zmiešavaním. Rozpätie tlaku v prízemných spaľovacích systémoch s zmiešavaním je v rozmedzí 0 – 0,73 kPa. Koncentrácia prchavých organických látok v odpadovom plyne je 0 – 100 % LEL s bezpečnostným riadením a 0 – 50 % LEL bez bezpečnostného riadenia (BREF, 2002).

Trvanie čistenia a účinnosť

Čas čistenia býva 1 – 2 sekundy. Obsah kyslíka po spaľovaní býva nižší ako 5 %. Účinnosť vyvýšených systémov pri optimálnych podmienkach býva v prípade prchavých organických látok od 86 do 98 %, pri prízemných systémoch sa dosahuje účinnosť do 99,9 %. Hladina emisií NOx dosahuje 200 – 400 ppm, NO 8,6 ppm a uhľovodíkov menej ako 2,8 ppm. Hluk dosahuje 73 dB, pokles tlaku je 1 kPa (BREF, 2002).

Uvedené dosiahnuteľné emisné limity poukazujú na rozklad vzdušných znečisťujúcich látok (prchavé organické látky a uhľovodíky) spaľovaním pri vysokej teplote. Iné parametre (NO a NOx) udávajú emisie spôsobené spaľovaním. Systém na spaľovanie pri vysokej teplote nemá pripojené zariadenie na úpravu splodín, takže tvorba znečisťujúcich látok spôsobená spaľovaním síry alebo halogénov obsahujúcich odpadové plyny, NOx, NO, sadze atď. zvyčajne nie je riadená. Preto prízemné spaľovacie systémy nie sú vhodné na likvidáciu toxických a nebezpečných plynov. Pre nedostatok „rekombinačných okien“ a kovových povrchov slúžiacich ako katalyzátor však zlučovacie a rozkladné reakcie na dioxíny bežne neprebiehajú.

Vysoké hodnoty účinnosti spaľovania pri vysokej teplote je možné dosiahnuť len pri optimálnych podmienkach. Rozpätie účinnosti pri neoptimálnych podmienkach je od 0 do 98 %. To znamená, že spaľovanie pri vysokej teplote je veľmi citlivé na zmeny v podmienkach. Pri každodennom použití je to veľmi nespoľahlivá metóda (BREF, 2002).

Spaľovanie plameňom môže spôsobovať hlukové emisie. Najväčšie zdroje hluku vznikajú pri injektovaní látky na pohlcovanie dymu, pri spaľovacom procese a vo ventiloch. Každý systém využívajúci paru spôsobuje hluk pre vysokotlakové dýzy so vstrekovačmi a hluk pri spaľovaní uhľovodíkov. Vysokotlaková para generuje vysokofrekvenčný hluk, ktorý je pre ľudí najnebezpečnejší. Spaľovaciu efektivitu zvyšuje tým, že zvyšuje uvoľňovanie energie a rýchlosť spaľovania. To takisto vedie k vyšším hodnotám hluku pri spaľovaní. Hluk spaľovania je zvyčajne nízkofrekvenčný zvuk, porovnateľný so zvukom výfuku pri turbulentnom zmiešavaní odpadového vzduchu a plynu. Potlačenie hluku je kľúčovou environmentálnou úlohou, a teda dôležitým konštrukčným aspektom, ktorému sa musí venovať pozornosť už od začiatku. Medzi možnosti potlačenia hluku patrí (BREF, 2002):

• redukcia alebo utlmenie hluku vysokofrekvenčnej parnej dýzy použitím viacvýstupových injektorov, čo však môže viesť k zvýšenej tvorbe koksu pri nižšej rýchlosti prúdenia (konštrukcia ústia, aby bolo schopné vyrovnať sa s neskorším spätným ťahom, je podstatná),

• uloženie dýz tak, aby sa mohli prúdy z nich navzájom ovplyvňovať a redukovať hluk miešania,

• zvyšovanie efektivity tlmičov s lepšími a citlivejšími formami kontroly,

• obmedzenie tlaku pary na menej ako 0,7 MPa,

• použitie tlmiča okolo parných dýz ako akustického štítu,

• použitie spaľovacích zariadení vetraných vzduchom alebo uzavretých prízemných spaľovacích zariadení.

Rýchlosť prúdenia látky na potlačenie dymu sa musí na konci komína kontrolovať, aby sa zaistilo, že sa privádza jej dostatočné množstvo, ale nie väčšie, ako je potrebné na zabránenie vzniku dymu. Je to možné dosiahnuť tromi rôznymi spôsobmi:

• radom termočlánkov pre teplotu najmenej 1 000 º C,

• pozemným infračerveným detektorom,

• dávkovaním prúdenia plynu vo vzťahu k pomeru prúdenia látky na potlačenie dymu a prúdenia zápalného plynu (riadenie prúdenia sa obyčajne vykonáva pomocou ventilov, ak sú použité horáky vetrané vzduchom, tak meniacim sa odstupom ventilátora, vstupným rozstupom lopatiek alebo rýchlosťou fúkania).

Striktnejší monitorovací postup sa vyžaduje pri pozemných horákoch, a to s ohľadom na zdravotné a bezpečnostné riziká.

Dôležité je rýchle reagovanie kontrolného systému . Zabezpečuje sa najmä prostredníctvom elektronického vysielania kontrolných signálov medzi potrubím a zodpovedajúcou kontrolnou miestnosťou. Mala by sa zvážiť aj inštalácia monitora v kontrolnej miestnosti na sledovanie spaľovania, aby sa v prípade potreby umožnil manuálny zásah.

Monitorovacie zariadenie pre zapaľovač zahŕňa:

• termočlánky (pozor na chybné signály),

• priamy dohľad nad plameňom zapaľovača,

• monitorovanie infračerveným žiarením (pozor, voda absorbuje infračervené vlny), niekedy sa modifikuje optickým monitorovaním, aby sa predišlo absorpcii infračervených vĺn vodou,

• meranie žiarivosti,

• monitorovanie UV žiarenia,

• ionizačné sondy,

• alarm nízkeho tlaku,

• kontrola prúdenia vyčisteného plynu.

Na nepretržité zisťovanie prítomnosti zápalného plameňa je potrebné špeciálne zariadenie (BREF, 2002).

Spaľovacie systémy sú primárne bezpečnostné zariadenia. V porovnaní s kontrolnými zariadeniami, ktoré upravujú kontinuálny prúd odpadových plynov, pracujú skôr s krátko trvajúcimi prúdeniami (zvyčajne pri prerušení prevádzky alebo pri náhodných únikoch z výroby). Preto nie je vhodné porovnávať náklady na ich prevádzku s inými kontrolnými zariadeniami. Náklady na tonu znečisťujúcich látok veľmi závisia od počtu hodín prevádzky. Zriedkavé použitie spaľovacích systémov vyústi do väčších nákladov na tonu znečisťujúcich látok, kým častejšie použitie náklady na tonu znižuje (BREF, 2002).

© Atlas sanačných metód environmentálnych záťaží

Autori: Jana Frankovská, Jozef Kordík, Igor Slaninka, Ľubomír Jurkovič, Vladimír Greif,

Peter Šottník, Ivan Dananaj, Slavomír Mikita, Katarína Dercová a Vlasta Jánová

Štátny geologický ústav Dionýza Štúra, Bratislava 2010, 360 s,

ISBN 978-80-89343-39-3