Adsorpcia

Princíp

Adsorpcia je heterogénna reakcia, pri ktorej sa molekuly plynu (adsorbát) zachytávajú na pevnom povrchu (adsorbent), ktorý uprednostňuje určité látky pred inými, a tak ich odstraňuje z výtokových prúdov. Sily, ktorými sa látka zachytáva, majú fyzikálnu alebo chemickú povahu. Ak je povrch pokrytý takmer na 100 %, adsorbovaný materiál sa desorbuje ako súčasť obnovovania adsorbenta. Desorpcia je opakom adsorpcie. Pri nej prechádza hmota z pevnej látky do plynnej fázy. Po desorpcii majú kontaminanty zvyčajne vyššiu koncentráciu a môžu sa ľahko získať alebo zneškodniť (US EPA, 1999). Príklad použitia adsorpcie plynov na aktívnom uhlí je uvedený na obr. 4.3.15.

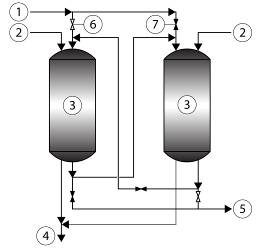

Obr. 4.3.15. Príklad použitia adsorpcie plynov na aktívnom uhlí (FRTR, 2008).

Vysvetlivky: 1 – znečistený vzduch, 2 – regenerované aktívne uhlie, 3 – adsorbér, 4 – použité aktívne uhlie, 5 – vyčistený plyn, a – otvorený ventil, b – zavretý ventil.

Použiteľnosť

Adsorpciu je vhodné použiť vtedy, ak je zachytená znečisťujúca látka vhodná na opätovné využitie, ak je koncentrácia znečisťujúcej látky malá, ak znečisťujúcu látku nie je možné spaľovať (napr. rádioaktívne plyny) alebo je jedovatý. Metóda adsorpcie sa môže použiť:

• na získavanie prchavých organických látok (surovina, produkt, roztok/rozpúšťadlo, palivo z čerpacích prevádzok) na opätovné použitie alebo recirkuláciu ako koncentračný stupeň umožňujúci vykonanie ďalších regeneračných operácií, napr. na membránovú separáciu,

• na znižovanie obsahu znečisťujúcich látok (nebezpečné látky z výroby alebo čistiacich zariadení, napr. prchavé organické látky, zápachy, stopové plyny atď.), ktoré nemožno recirkulovať alebo inak použiť, s použitím granulovaného aktívneho uhlia ako adsorbenta, ktoré sa nebude regenerovať, ale sa spáli,

• ako bezpečnostný filter v konečných úpravníckych zariadeniach.

Použitie metódy len na znižovanie obsahu škodlivých látok sa neodporúča, pretože odpadové plyny s veľmi vysokou koncentráciou prchavých organických látok si vyžadujú následné čistenie. To by nepriaznivo ovplyvnilo rentabilitu procesu. V takomto prípade treba použiť vhodnejšie metódy.

Metóda adsorpcie sa používa na kontrolu, získavanie, recykláciu alebo prvotnú úpravu znečisťujúcich látok obsahujúcich prchavé organické látky a iné škodlivé organické emisie napr. z odmasťovacích procesov, striekania farieb, extrakcie rozpúšťadiel, pokovovania, pokrývania plastickými alebo papierovými fóliami, farmaceutického priemyslu, palivových plynov, benzínu či skládok odpadu (BREF, 2002). Základným predpokladom použitia adsorpcie je afinita prítomných znečisťujúcich látok k adsorbentu. Ak je afinita príliš nízka, adsorpcia nenastáva, a naopak, ak je príliš vysoká, vznikajú problémy pri desorpcii (nevadí pri použití jednorazových adsorbentov). Problémy spôsobuje aj to, ak zachytávaná látka na povrchu adsorbenta polymerizuje alebo sa rozkladá na látky, ktoré nie sú schopné desorpcie. Schopnosti adsorbenta môže znižovať prítomnosť prachu v čistenom plyne, ktorým sa môžu upchávať póry. V takomto prípade je potrebné pred samotnou adsorpciou prachové častice odstrániť. Kapacitu aktívneho uhlia môže znižovať relatívna vlhkosť vyššia ako 50 %, pretože voda sa môže sorbovať na úkor znečisťujúcich látok. Rast mikroorganizmov na aktívnom uhlí môže redukovať prúdenie cez vrstvu. Na presun použitého aktívneho uhlia môžu byť nevyhnutné opatrenia ako pri nakladaní s nebezpečným odpadom. Použité aktívne uhlie s kontaminantmi sa často musí likvidovať spaľovaním.

Ako prevencia pred možnosťou požiaru sa vyžaduje monitorovanie teploty na výstupe plynu z aktívneho uhlia.

Základná charakteristika

Typické adsorbenty:

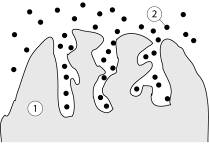

Granulované aktívne uhlie (GAC, obr. 4.3.16) je najbežnejší adsorbent so širokým spektrom efektivity pri odstraňovaní organických látok a kovov bez obmedzenia na polárne alebo nepolárne látky (BREF, 2002). Aktívne uhlie sa môže impregnovať napr. oxidantmi ako manganistan draselný alebo zlúčeninami síry (zlepšujú retenciu ťažkých kovov). Vyrába sa z materiálov ako drevo, rašelina, uhlie, koks, kôstky ovocia či škrupiny orechov. Má vysoké hodnoty merného povrchu, od 300 do 2 500 m2 . g–1 (FRTR, 2008).

Obr. 4.3.16. Pórovité granulované aktívne uhlie (Kennes a Veiga, 2001).

Vysvetlivky: 1 – granulované uhlie, 2 – sorbovaná látka.

Zeolity sú alumosilikáty prírodného alebo syntetického pôvodu. Ich vlastnosti závisia od ich prípravy. Obsahujú mikropóry s jednotnými rozmermi, a preto sú schopné odstraňovať znečisťujúce látky podľa veľkosti molekúl. Slúžia najmä ako obyčajné molekulárne sitá, selektívne ionomeniče alebo ako hydrofóbne adsorbenty prchavých organických látok. Priemyselne sa zeolity vyrábajú vo forme veľmi jemných kryštálikov (od 1 μm do 1 mm), ktoré sa do väčších granúl spájajú pomocou spojiva (US EPA, 1999).

Makropórové polymérové častice majú formu granúl alebo perličiek. Ich póry vznikajú pri výrobe, no sú väčšie ako póry aktívneho uhlia. Nie sú veľmi selektívne vo vzťahu k prchavým organickým látkam.

Kremičitý gél/silikagél a sodno-hlinité silikáty sa používajú skôr na sušenie plynov a kvapalín.

Hlavné typy adsorpčných systémov sú:

• adsorpcia na pevných roštoch/nosičoch,

• adsorpcia na fluidnej vrstve,

• adsorpcia na plynulo pohyblivých roštoch/nosičoch,

• adsorpcia pri striedavom tlaku.

Procesy adsorpcie na pevných nosičoch sa široko využívajú. Odpadový plyn, exhalácie atď. sa v smere prúdenia upravujú chladením, čiastočnou kondenzáciou vodných pár a zahrievaním, aby sa znížila relatívna vlhkosť a tým adsorpcia vody. Plyn sa asi pri 40 ºC privádza do adsorbéra, prechádza ním a vychádza vyčistený. Aby sa adsorbéry mohli regenerovať, obyčajne sa používajú viacroštové zariadenia, t. j. jeden rošt je v činnosti, druhý sa regeneruje, prípadne je pripravený tretí rošt (BREF, 2002).

Procesy adsorpcie na fluidnej vrstve (obr. 4.3.17) využívajú rýchlosť plynu (najmä v rozsahu 0,8 – 1,2 m . s–1) na udržiavanie adsorbenta v kvapalnom stave. Tieto systémy vyžadujú lemy adsorbenta odolné proti treniu. Pracujú so stálou adsorpciou/desorpciou, adsorbent sa regeneruje vo výmenníku tepla pod adsorbérom a následne sa pneumaticky vracia do fluidnej vrstvy.

Obr. 4.3.17. Adsorpcia na kvapalnej vrstve (BREF, 2002).

Vysvetlivky: 1 – znečistený plyn, 2 – chladiaca voda, 3 – para na zohrievanie, 4 – transportný vzduch, 5 – rozpúšťadlo, 6 – regenerovaný adsorbent, 7 – kvapalná vrstva, 8 – inertný plyn, 9 – ventilátor, 10 – separátor, 11 – vyčistený plyn.

Pri procese adsorpcie na plynulo pohyblivých roštoch/nosičoch (obr. 4.3.18) sa adsorbent nepretržite dodáva navrch adsorbéra, pričom prechádza v protismere prúdu plynu. Saturovaný adsorbent v dolnej časti nádoby sa sústavne presúva do regenerátora pohyblivých roštov (BREF, 2002).

Obr. 4.3.18. Adsorpcia a desorpcia na plynulo pohyblivých roštoch/nosičoch (BREF, 2002).

Vysvetlivky: 1 – znečistený vzduch, 2 – adsorbér, 3 – saturovaný adsorbent, 4 – hnací vzduch, 5 – kontaminovaný hnací vzduch, 6 – para, 7 – chladiaca voda, 8 – desorbér, 9 – prívod adsorbenta, 10 – desorbovaný roztok, 11 – kondenzátor, 12 – nekondenzované látky, 13 – získaný roztok, 14 – vyčistený plyn.

Adsorpcia pri striedavom tlaku môže oddeľovať plyny alebo výpary v zmesi odpadových plynov a súčasne regenerovať adsorbent. Proces pozostáva zo štyroch krokov:

• vyvolanie tlaku plynu prúdiaceho do adsorbéra,

• adsorpcia pri vysokom tlaku so získavaním čistých komponentov,

• zníženie tlaku,

• prečisťovanie pri nízkom tlaku alebo vákuu.

Takýto štvorstupňový proces spôsobuje oddeľovanie komponentov na základe sily väzby k adsorbentu. Táto metóda spoločne s následnými zariadeniami na úpravu ponúka možnosti získavania a opätovného použitia zmesí v odpadových plynoch. Okrem spomínaných plynulých a súbežných regeneračných metód existuje aj niekoľko metód regenerácie adsorbentov z adsorbérov na pevných roštoch/nosičoch:

• regenerácia pri zmene teploty,

• vákuová regenerácia,

• regenerácia pri striedavom tlaku (opis v predchádzajúcom texte).

Regenerácia pri zvýšenej teplote využíva viaceré zdroje tepla, najčastejšie mikrovlny, zapustené ohrievače alebo ohriaty plyn (z bezpečnostných dôvodov sa používa inertný horúci plyn s granulovaným aktívnym uhlím ako adsorbentom). Prehriata para sa prepúšťa adsorbentom smerom dolu, pričom odstraňuje nahromadené látky do kondenzačného a oddeľovacieho agregátu, napr. do gravitačných separátorov alebo destilačných zariadení. Prehriata para je hlavnou regeneračnou metódou pre granulované aktívne uhlie, ale používajú sa aj inertné plyny. Zeolity sa môžu regenerovať prúdmi horúceho vzduchu. Polymérové adsorbéry vyžadujú na regeneráciu oveľa nižšiu teplotu pary alebo horúceho plynu (asi 80 ºC).

Vákuová regenerácia umožňuje desorpciu pri teplote okolitého vzduchu, ktorá je vhodná na získavanie chúlostivých látok. Metóda sa používa v prípade granulovaného aktívneho uhlia, zeolitov a polymérových adsorbentov.

Výhody a limitácie

Medzi hlavné výhody patrí:

• vysoká efektivita pri odstraňovaní a získavaní prchavých organických látok,

• jednoduchá technológia,

• vysoký stupeň saturácie adsorbenta,

• jednoduchá inštalácia,

• jednoduchá údržba.

Regenerácia parou produkuje odpadovú vodu s relatívne vysokou koncentráciou kontaminantov, ktorá sa musí spracovať v čističke vôd. Ak nenastáva regenerácia, adsorbenty sa musia zneškodniť, napr. spáliť v spaľovni. To je však vylúčené, ak adsorbenty obsahujú ortuť. Regeneráciu alebo čistenie adsorbentov je možné zabezpečiť aj v externých firmách. Na základe legislatívnych požiadaviek môže byť potrebná aj ďalšia úprava plynu.

Niektoré zlúčeniny môžu spôsobiť vznietenie aktívneho uhlia od uvoľneného tepla pri adsorpcii (FRTR, 2008). Keďže všetky procesy adsorpcie sú exotermické, spôsobujú nárast teploty, ktorý nie je žiaduci pri adsorpcii organických látok. Ak je adsorbent horúci, uhlík alebo kovy na aktívnom uhlí, ako aj na zeolitoch môžu katalyzovať oxidáciu niektorých zložiek. To vedie k horeniu nosičov, pričom môže dochádzať aj k spotrebe aktívneho uhlia. Toto riziko vzniká pri adsorpcii určitých uhľovodíkov (ako napr. ketóny alebo podobné aktívne zlúčeniny) pri teplote prostredia, ktorá je blízka teplote spôsobujúcej oxidáciu organických látok. Takýto požiar nosičov aktívneho uhlia môže buď zmeniť veľkosť pórov zvyšku nosiča, alebo zoxidovať nosič na prach. Predstavuje to vážny problém, pretože môže vzniknúť požiar celého zariadenia. Takýmto požiarom sa dá predchádzať zvlhčovaním vzduchu a cieleným chladením aktívneho uhlia (BREF, 2002).

Adsorpcia na aktívnom uhlí a na zeolitoch sa používa pri prúdení plynu od 100 do 100 000 m3 za hodinu. Teplota pri adsorpcii na aktívnom uhlí by mala byť v rozmedzí 15 – 80 ºC a na zeolitoch až do 250 ºC, obsah prchavých organických látok pre všetky adsorbenty maximálne 25 % zápalnej hranice a obsah dioxínov v rozpätí 10 – 100 ng . m–3 toxického ekvivalentu (len pri adsorpcii na aktívnom uhlí). Relatívna vlhkosť by mala byť čo najnižšia, maximálne 70 % (BREF, 2002).

Trvanie čistenia a účinnosť

Medzi faktory, ktoré majú vplyv na adsorpciu, patrí teplota, pH, vlhkosť, typ a veľkosť pórov adsorbéra, typ a koncentrácia kontaminantu a trvanie kontaktu. Pri vysokých teplotách vzrastá prchavosť látok a tým sa znižuje ich afinita k aktívnemu uhliu. Väčšina zlúčenín sa lepšie adsorbuje pri vyšších hodnotách pH. Aktívne uhlie býva k dispozícii z viacerých zdrojov, môže mať preto rôzne vlastnosti. Preto je potrebné najskôr urobiť skúšky s danými odpadovými plynmi, aby sa zistilo, ktoré aktívne uhlie je pre konkrétny typ kontaminantov najvhodnejšie.

Bežná rýchlosť prúdenia je 2,5 – 31 metrov za minútu, čas kontaktu býva v rozmedzí od 0,1 sekundy až po 1 minútu (FRTR, 2008). Pokles tlaku je 2 – 5 kPa. Účinnosť adsorpcie je vysoká a dosahuje od 80 do 95 % v závislosti od použitého adsorbenta a odstraňovanej látky. Na aktívnom uhlí je účinnosť 80 – 95 % pri prchavých organických látkach, 90 % pri toluéne a 80 – 95 % pri sírovodíku. Na aktívnom uhlí a zeolite v prípade zápachu je účinnosť 80 – 95 %. Pri adsorpcii na aktívnom uhlí množstvo emisií ortuti je menšie ako 0,01 – 0,05 mg . m–3 a dioxínov menej ako 0,1 ng . m–3 toxického ekvivalentu (BREF, 2002). Efektivita odstraňovania kontaminantov sa stanovuje monitoringom koncentrácie prchavých organických látok alebo zápachu pred procesom a po ňom. Prchavé organické látky sa môžu stanovovať ako celkový uhlík (bez pevnej fázy) s použitím plameňového ionizačného detektora. Kvalitatívna analýza emisií sa môže stanoviť odoberaním bodových vzoriek vo vybraných miestach a ich analýzou pomocou plynovej chromatografie. Efektivita zníženia zápachových emisií sa stanovuje odoberaním bodových vzoriek na vhodných miestach a ich následnou analýzou zápachomerom.

Najdôležitejšie je meranie poklesu tlaku naprieč prachovými filtrami a nosičmi adsorbenta. Tlak naprieč filtrami by sa mal po ich výmene alebo vyčistení rovnomerne zvyšovať. Prudký nárast je výstrahou pred neskorším poklesom tlaku následkom nadmerného obsahu prachu. Tlak naprieč nosičmi by mal ostávať približne konštantný. Každý nárast signalizuje buď prach prechádzajúci filtrom, alebo prach adsorbenta po rozpade granúl.

Adsorpčné systémy sa bežne riadia programovateľnými systémami založenými na prelomovom radení nosičov. Ak hladina emisií z prevádzkovaného nosiča dosiahne nastavenú hodnotu, nosiče sa vymenia a začína sa regenerácia. Keďže na nasýtenom nosiči stále prebieha desorpcia, je to energeticky výhodné.

Kontrolné systémy môžu byť vyrobené tak, aby umožnili dosiahnutie koncentrácie roztoku 25 % LEL. Tým sa minimalizuje aj energia ventilátora a spotreba pary. Ak sa rýchlosť prúdenia a množstvo roztoku menia, energetická náročnosť sa môže znížiť pridaním kontrolného zvlhčovača alebo rôznym prevodom rýchlosti ventilátora (BREF, 2002).

Náklady ovplyvňuje viacero faktorov. Rýchlosť prúdenia emisií má vplyv na celkovú veľkosť systému a požiadavky zariadenia. Od koncentrácie roztoku závisí potrebné množstvo adsorbenta. Typ roztoku určuje výber adsorbenta. Komplexnosť separačných metód a intenzita energie separačných metód je priamoúmerná rozpustnosti a zloženiu zmesi znečisťujúcich látok. Prítomnosť nečistôt redukuje životnosť adsorbenta. Ľahkosť desorpcie zachytávaných látok vplýva na teplotu desorpcie.

Cena aktívneho uhlia je asi 600 až 1 300 € za tonu (BREF, 2002). Cena regenerovaného aktívneho uhlia je nižšia, ale má aj nižšiu adsorpčnú kapacitu (FRTR, 2008).

© Atlas sanačných metód environmentálnych záťaží

Autori: Jana Frankovská, Jozef Kordík, Igor Slaninka, Ľubomír Jurkovič, Vladimír Greif,

Peter Šottník, Ivan Dananaj, Slavomír Mikita, Katarína Dercová a Vlasta Jánová

Štátny geologický ústav Dionýza Štúra, Bratislava 2010, 360 s,

ISBN 978-80-89343-39-3