Chemická redukcia v plynnej fáze

Princíp

Chemická redukcia v plynnej fáze je nespaľovacia technológia na spracovanie nebezpečného organického odpadu vyvinutá v Austrálii, patentovaná a prvýkrát odskúšaná v prevádzkovom meradle v Kanade. Táto medzinárodne akceptovaná a testovaná technológia bola použitá na spracovanie PCB, HCB, dioxínov, furánov, pesticídov a iných perzistentných organických znečisťujúcich látok (Dercová, 2004b).

Vo vodíkovej atmosfére pri teplote 850 ºC a viac nastáva redukcia nechlórovaných zlúčenín (napr. polycyklické aromatické uhľovodíky PAU) na metán a malé množstvo ľahkých uhľovodíkov (etán a etylén) a chlórovaných organických látok (PCB) na metán a chlór:

CxHyClxOz + H2 à CH4 + H2O + HCl (850 °C).

Reakcia prebieha v redukčnej atmosfére bez prítomnosti kyslíka, preto sa predpokladá, že sa netvoria polychlórované dibenzodioxíny (PCDD) a polychlórované dibenzofurány (PCDF). Udržiavaním obsahu vodíka v atmosfére vyššieho ako 50 % možno zabrániť vzniku PAU (Costner et al., 1998).

Použiteľnosť

Chemickú redukciu v plynnej fáze je možné použiť v prípade väčšiny chlórovaných a nechlórovaných organických látok (PCB, DDT, pesticídy, herbicídy, bojové chemické látky BCHL, kreozot, PAY, chlórbenzén, pentachlórfenol a pod.).

Táto metóda umožňuje kvantitatívne premeniť PCB, PAU, chlórfenoly, dioxíny, chlórbenzény, pesticídy, herbicídy a insekticídy na metán a ten spätne na vodík (napr. katalytickou parnou reformáciou), ktorý sa môže vracať späť do systému. Metán sa takisto môže využiť ako energetický zdroj.

Pri eliminácii znečisťujúcich látok zo zemín sa pred samotnú chemickú redukciu zaraďuje termická desorpcia, po nej sa znečisťujúce látky odvádzajú na redukciu vodíkom (Matějů et al., 2006).

Základná charakteristika

Proces sanačnej metódy pozostáva z chemickej redukcie organických látok v plynnej fáze pomocou vodíka pri teplote 850 °C a vyššej. Organické zlúčeniny sa zredukujú na metán, chlorovodík a malé množstvo uhľovodíkov s nízkou molekulovou hmotnosťou (benzén a etylén). Kyselina chlorovodíková sa neutralizuje prídavkom hydroxidu sodného počas počiatočného chladenia procesného plynu.

Proces metódy tvoria tri základné komponenty:

• prípravný systém (kontaminanty sa prevedú do formy vhodnej na deštrukciu v reaktore),

• reaktor (kontaminanty sa redukujú pomocou vodíka v plynnej fáze),

• prepierací a kompresný systém na plyn.

Prípravná jednotka sa líši v závislosti od druhu odpadu. Tuhé látky sa umiestnia do termického redukčného vsádzkového procesora (Thermic Reduction Batch Process – TRBP), ktorý desorbuje kontaminanty z pevného materiálu a potom ich privedie do reaktora na deštrukciu. Znečistené sedimenty prechádzajú reaktorovým systémom TORBED, ktorý umožňuje väčší prietok (McDowall et al., 2004). Kvapaliny sa vstrekujú do reaktora priamo cez atomizačné nadstavce alebo sa rozprašujú do TRBP, aby sa odparili. Aj TRBP, aj vstrekovací systém na kvapaliny sú plne komercializované a použili sa na zneškodnenie viac než 3 000 t materiálov kontaminovaných PCB, pesticídmi a inými organickými látkami na celom svete (Dercová, 2004b).

Premena organických kontaminantov na znovu použiteľné alebo skládkovateľné produkty prebieha v nádobe reaktora. Plynná zmes z TRBP alebo iného prípravného zariadenia víri okolo stredovej antikorovej rúry a ohrieva sa vertikálnymi radiačnými rúrami pomocou vnútorných ohrievacích prvkov. Reakčný proces prebieha od dna stredovej rúry dopredu a trvá menej ako sekundu.

Spracúvaný plyn opúšťajúci GPCR reaktor sa vypiera v dvoch zásaditých vypieracích vežiach. Tam sa ochladzuje a odstraňujú sa kyslé plyny, voda, teplo a jemné čiastočky. Kyselina v plyne (HCl) sa môže neutralizovať roztokom hydroxidu, alebo sa ešte využíva a predáva sa na priemyselné využitie. Počas konvenčných operácií spracovania nebezpečného odpadu (PCB, pesticídy atď.) dostal Eco Logic povolenie likvidovať odpadovú vodu rôznymi spôsobmi vrátane vypustenia do miestneho zavlažovacieho systému, vypustenia do povrchových vôd alebo do miestnej kanalizácie.

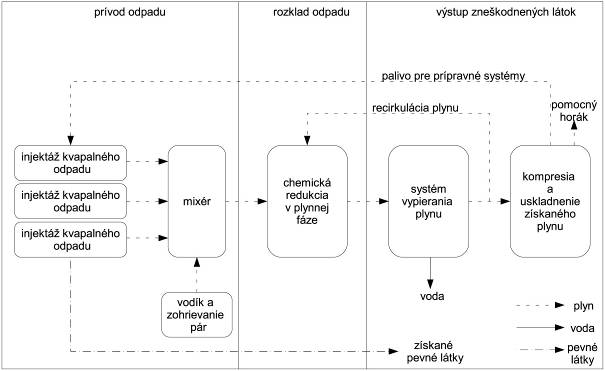

Ochladený a vypratý vytvorený plyn tvorí zmes vodíka, metánu a ľahkých uhľovodíkov. Niekedy sa plyn prehrieva a recirkuluje do reaktora cez TRBP ako zberný plyn a cez katalytický reaktor sa z neho generuje vodík. Prebytočný vyrobený plyn sa odstraňuje zo systému, stláča a uskladňuje. Uskladnený plyn sa analyzuje a potom sa používa ako palivo na ohrievanie pomocných komponentov, ako sú bojler a TRBP. Výstupmi zo systému počas čistenia odpadu sú vyčistené tuhé látky, voda a vyrobený plyn. Sú to všetko čisté a opätovne využiteľné alebo deponovateľné výrobky (Dercová, 2009). Schéma procesu je uvedená na obr. 4.1.28.

Obr. 4.1.28. Schéma procesu chemickej redukcie v plynnej fáze.

Výhody a limitácie

Metóda chemickej redukcie v plynnej fáze je prevádzkovo spoľahlivá a flexibilná a poskytuje veľmi dobré výsledky. Kapacita zariadení môže dosahovať 500 až 5 000 t za mesiac. Pri procese nevznikajú žiadne vedľajšie toxické produkty (Vijgen a McDowall, 2005).

Limitujúcim faktorom použitia metódy je cena, ktorá je rovnaká pri ľahko odstrániteľných znečisťujúcich látkach (napr. ropné uhľovodíky), ako aj pri ťažko rozložiteľných perzistentných organických znečisťujúcich látkach (POP). Preto sa pri ľahko odstrániteľných znečisťujúcich látkach dáva prednosť iným technológiám. Náklady zvyšuje nutnosť termickej desorpcie pri spracúvaní pevného odpadu.

Konštrukcia zariadenia býva modulárna, pevná alebo prenosná. Prenos však môže byť limitovaný, lebo prídavné zariadenia sú masívne (McDowall et al., 2004).

Trvanie čistenia a účinnosť

Ide o rýchlu sanačnú technológiu. Čistenie v zariadení trvá niekoľko hodín (Vijgen a McDowall, 2005; Dercová, 2004b).

Schopnosť chemickej redukcie v plynnej fáze zneškodniť organické kontaminanty s účinnosťou 99,99 % sa potvrdila počas pilotných skúšok a komerčného prevádzkovania. Metóda je prevádzkovo spoľahlivá a dostatočne flexibilná na spracovanie širokej škály odpadu (Kümmling, 2010). Technológia chemickej redukcie v plynnej fáze bola vyvinutá v Austrálii a v prevádzke odskúšaná v Kanade a Japonsku. Zariadenie fungujúce v Austrálii má kapacitu 1 000 až 5 000 t kontaminovaného odpadu za mesiac, zariadenie v Japonsku 500 až 2 000 t za mesiac. V oboch prípadoch ide o spracovanie sedimentov či pôdy a výkon závisí od kvality a množstva znečisťujúcich látok (Dercová, 2004b). Do roku 2010 je zaznamenaných vyše 30 000 prevádzkových hodín. Účinnosť rozkladu a eliminácie PCB a chlórbenzénu dosahuje takmer 100%. V Austrálii bola dosiahnutá účinnosť eliminácie olejov s vysokým obsahom PCB prakticky na úrovni 100 %. Podobné zariadenia sa používajú aj v Japonsku na úpravu odpadu s PCB a dioxínmi a v USA na likvidáciu chemických zbraní (Matějů et al., 2006). Chemická redukcia v plynnej fáze sa použila aj na Slovensku v rámci projektu United Nation Industrial Development Organization (UNIDO) na likvidáciu 1 000 t odpadu s PCB (McDowall et al., 2004).

Na náklady vplýva nutnosť odstraňovať odpad, ktorý pri použití tejto chemickej redukcie v plynnej fáze vzniká. Z reaktora odchádzajú plyny, v procese sa generuje aj voda z prepierania a kaly z čistenia odpadového plynu z reaktora. Voda obsahuje najmä rozpustený chlorovodík a po neutralizácii hydroxidom sodným chlorid sodný. Časť tejto vody je možné recyklovať v procese. Odpadové plyny z reaktora sa obyčajne na 30 až 50 % spaľujú ako palivo v kotloch, časť sa konvertuje na vodík. Odpadová voda z premývania a kaly z čistenia plynu sa musia zneškodňovať ako nebezpečný odpad (Matějů et al., 2006).

© Atlas sanačných metód environmentálnych záťaží

Autori: Jana Frankovská, Jozef Kordík, Igor Slaninka, Ľubomír Jurkovič, Vladimír Greif,

Peter Šottník, Ivan Dananaj, Slavomír Mikita, Katarína Dercová a Vlasta Jánová

Štátny geologický ústav Dionýza Štúra, Bratislava 2010, 360 s,

ISBN 978-80-89343-39-3