Termická desorpcia

Princíp

Termická desorpcia je fyzikálny separačný proces umožňujúci efektívne oddelenie organických kontaminantov od materiálu (zemina, kal) pri mierne vysokej teplote. Ide o vysoko vyvinutú metódu, bežne používanú v praxi. Zahrievaním kontaminovaného média sa uvoľňuje voda a organické súčasti, ktoré sa transportným plynom alebo vákuovým systémom oddelia od pevnej matrice na neskoršie spracovanie alebo zneškodnenie (Reis et al., 2008; FRTR, 2008).

Použiteľnosť

Uvedená metóda sa používa na zneškodňovanie kontaminantov pri relatívne nízkej teplote. V závislosti od teploty použitej pri technológii sa pri nízkoteplotnom systéme odstraňujú nehalogénované prchavé organické látky a palivá, pri vysokoteplotnom systéme látky zo skupiny poloprchavých organických látok, PAU, PCB a pesticídov, prípadne kovov. Kontaminanty sa v systéme uvoľňujú, vo väčšine prípadov však neoxidujú. Spracovaný materiál je možné po desorpcii vrátiť na pôvodné miesto alebo použiť ako výplň na inom mieste (FRTR, 2008).

Základná charakteristika

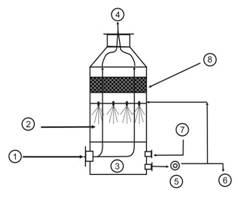

Na termickú desorpciu sa používa technické zariadenie, ktoré sa skladá z dvoch hlavných častí – primárneho desorbéra a úpravne uvoľnených plynov. Zjednodušená schéma prevádzky termickej desorpcie je uvedená na obr. 4.1.41 (NAVFAC, 2010b).

Obr. 4.1.41. Zjednodušená schéma termickej desorpcie.

Vysvetlivky: 1 – znečistená zemina, 2 – spaľovacia komora, 3 – baliaci priestor, 4 – čistenie unikajúceho plynu, 5 – vyčistená zemina, 6 – zahrievací plášť, 7 – nekontaktné odsávanie plynov, 8 – horúci plyn, 9 – palivo, 10 - vzduch, 11 – vyčistený unikajúci plyn

Podľa prevádzkovej teploty desorbéra sa procesy termálnej desorpcie primárne delia na dva procesy (FRTR, 2008):

• vysokoteplotnú termálnu desorpciu (v rozmedzí teploty 320 – 560 ºC) – high temperature thermal desorption (HTTD)

• nízkoteplotnú termálnu desorpciu (v rozmedzí teploty 90 – 320 ºC) – low temperature thermal desorption (LTTD)

Vysokoteplotná termálna desorpcia je celoplošná technológia zahrievania odpadu na teplotu 320 – 560 ºC. Bežne sa kombinuje so spaľovaním, solidifikáciou/stabilizáciou alebo dechloráciou v závislosti od charakteru lokality. Pomocou tejto sanačnej metódy je možné znížiť obsah cieľového kontaminantu na menej ako 5 mg . kg–1. Aplikuje sa v prípadoch znečistenia pesticídmi, prchavými organickými látkami (VOC), PCB a prchavými ťažkými kovmi (Reis et al., 2008).

Pri nízkoteplotnej desorpcii je pracovná teplota v rozmedzí 90 – 320 ºC. Najvyššia účinnosť sa v praxi preukázala pri odstraňovaní ropných látok (nehalogénovaných prchavých uhľovodíkov a palív) z pôd rôzneho typu. Efektivita deštrukcie kontaminantov v dohorievacej komore prekračuje 95 %, pričom fyzikálne vlastnosti dekontaminovanej pôdy sa nemenia. Ak sa neprekročí horná teplotná hranica, ostanú organické zložky v pôde neporušené. Tým sa zachová aj jej schopnosť podporovať biologickú aktivitu v budúcnosti (FRTR, 2008).

Typy desorbérov

Osvedčeným vybavením termického desorbéra je rotačný sušič alebo termická špirála. Rotačný sušič je horizontálna cylindrická komora, ktorá sa môže priamo alebo nepriamo zohrievať. Sklon cylindra je zvyčajne 5º, pričom vykonáva rotačný pohyb.

V priamo zahrievanom desorbéri sa aplikuje plameň priamo na povrch kontaminovaného materiálu. Hlavným cieľom je desorpcia kontaminantu z pôdy, aj keď je možná termická oxidácia určitej časti kontaminantu (US EPA, 1996c). Väčšina týchto zariadení zahŕňa sekundárnu dohorievaciu komoru, prípadne katalytický oxidizér na termickú deštrukciu uvoľnených organických látok. Niektoré majú za dohorievaním zapojené zhášadlo a skrúber, ktoré umožňujú spracovanie pôd obsahujúcich chlórované organické látky (rozpúšťadlá a pesticídy). Desorpčná komora mobilných zariadení má zvyčajne priemer 120 – 150 cm a ohrievanú dĺžku 6 – 15 m. Maximálna prevádzková teplota materiálu je približne 400 – 480 ºC v závislosti od materiálu a konštrukcie komory. Čas zotrvania sa pohybuje medzi 3 a 15 minútami a celková spracovateľská kapacita mobilných systémov je 6 – 100 t za hodinu. Príklad mobilnej prevádzky priameho spaľovania kontaminovaných pôd nájdete na URL odkaze - http://www.tdxassociates.com.

Pri nepriamom zahrievaní sa teplo prenáša prostredníctvom steny komory desorbéra. Kontaminovaný materiál sa dávkuje do trubice rotujúcej v priestore spaľovacej komory, pričom oba jej konce ústia von z komory. Ani plameň, ani produkty spaľovania sa preto nedostanú do kontaktu so zdrojovým materiálom alebo s plynmi uvoľnenými teplom. Komora mobilného systému má zvyčajne priemer 150 – 250 cm pri zohrievanej dĺžke 6 – 15 m. Maximálna možná teplota materiálu dodávaného do zariadenia s uhlíkovo-oceľovým plášťom desorbéra je okolo 540 ºC, v prípade špeciálnej zliatiny je to až 980 ºC. Čas zotrvania sa pohybuje od 30 do 120 minút a celková spracovateľská kapacita mobilných systémov od 2 do 30 t za hodinu.

Termická špirála presúva kontaminovaný materiál cez uzavretý žľab prostredníctvom závitového prepravníka alebo dutej závitovky. V závitovke cirkuluje horúci olej alebo vzduch a nepriamo zohrieva médium. Dĺžka závitovky je zvyčajne 6 m, priemer 30 – 90 cm. Na zvýšenie kapacity sa ich paralelne alebo sériovo zapája viacero. Systém dosahuje najlepšie výkony pri spracovaní odpadu z rafinácie (FRTR, 2008).

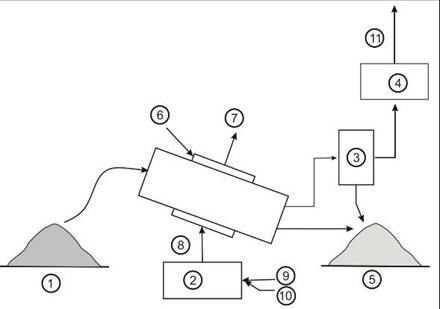

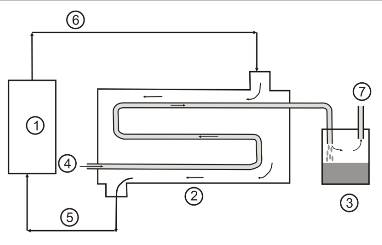

Všetky varianty vyžadujú inštaláciu zariadenia na úpravu uvoľnených plynov, ktoré podliehajú ďalšiemu spracovaniu na odstránenie nežiaducich častíc. Okrem kontaminantov obsahujú predovšetkým produkty horenia, vodnú paru a prach. Pevné častice sa odstraňujú pomocou konvenčných zariadení, ako sú látkové filtre a suché a mokré skrúbery (obr. 4.1.43). Kontaminanty je možné zneškodniť v dohorievacej komore alebo katalytickom oxidizéri, zachytiť na filtri z aktívneho uhlíka alebo skvapalniť kondenzáciou (obr. 4.1.44). V závislosti od množstva a charakteru kontaminantov je možné použiť jeden systém alebo kombináciu viacerých (Matějů et al., 2006).

Obr. 4.1.43. Schéma – skrúber.

Vysvetlivky: 1 – prívod plynu, 2 – zahusťovacia jednotka, 3 – voda, 4 - odvádzanie plynu, 5 – pumpa, 6 - očistenie v pôdnom chladiči, 7 – prívod vody a NaOH, 8 – odstraňovač pár

Obr. 4.1.44. Schéma – kondenzátor.

Vysvetlivky: 1 – chladič, 2 – kondenzátor, 3 – zberač kondenzátu, 4 – pívod horúceho plynu, 5 – horúca kvapalina, 6 – chladiaca kvapalina (vzduch, voda, glycerol), 7 – odvod studeného plynu

Dôležité charakteristiky kontaminovaného materiálu ovplyvňujúce výber vhodného zariadenia sú nasledovné (NFESC, 1998):

• distribúcia rozmerov pevných častíc – príliš veľký podiel zŕn do veľkosti 0,075 mm výrazne znižuje účinnosť desorpcie,

• zloženie materiálu – podiel piesku, ílu, štrku atď. ovplyvňuje prenos tepla, ako aj náročnosť na mechanické spracovanie,

• vlhkosť – vysoký podiel vody zvyšuje náklady, pretože na ohrev treba použiť väčšie množstvo paliva a odparená voda znižuje kapacitu zariadenia na spracovanie uvoľnených plynov,

• plasticita – úroveň deformácie materiálu bez nutnosti strižných úkonov; napríklad íly sú schopné sa zhlukovať a vytvoriť väčšie častice s menšou povrchovou plochou vzhľadom na objem a tým ovplyvniť účinnosť desorpcie,

• objemová hmotnosť – na výpočet vhodného pomery teplo/množstvo je nutné poznať váhu materiálu, ale komerčné firmy zvyčajne oceňujú projekty na základe objemu,

• druh kontaminantu, jeho koncentrácia a distribúcia – presnejšie určenie kontaminácie umožňuje lepšie prepracovanie zmesi dávkovanej do desorbéra a tým aj vyšší stupeň výkonu zariadenia.

Výhody a limitácie

Výhody termickej desorpcie je možné zhrnúť nasledovne:

• nižšie náklady ako spaľovanie,

• aplikovateľnosť na široké spektrum kontaminantov,

• pozitívna verejná mienka v porovnaní s inými metódami,

• použiteľnosť a mobilita komerčných systémov.

Nevýhody a limitácie termickej desorpcie sú nasledovné (FRTR, 2008):

• ťažké kovy ostávajú v tuhom zvyšku a môžu počas procesu sanácie vytvoriť toxické vedľajšie produkty,

• použiteľnosť a náklady priamo ovplyvňuje veľkosť častíc a manipulácia s materiálom,

• v niektorých prípadoch je nutné sušenie na dosiahnutie vhodnej úrovne vlhkosti,

• ílové kalové materiály a pôdy s vysokým obsahom humínových látok v dôsledku viazania kontaminantov predlžujú reakčný čas,

• vysoko abrazívny materiál môže prevádzkovú jednotku poškodiť.

Trvanie čistenia a účinnosť

Trvanie vlastnej metódy je pomerne krátke, závisí od použitého vybavenia zariadenia na termickú desorpciu. Čas zotrvania v priamo zahrievanom desorbéri sa pohybuje od 3 do 15 minút a celková spracovateľská kapacita mobilných systémov od 6 do 100 t za hodinu. Pri nepriamom zahrievaní sa čas zotrvania pohybuje od 30 do 120 minút a celková spracovateľská kapacita mobilných systémov od 2 do 30 t za hodinu.

© Atlas sanačných metód environmentálnych záťaží

Autori: Jana Frankovská, Jozef Kordík, Igor Slaninka, Ľubomír Jurkovič, Vladimír Greif,

Peter Šottník, Ivan Dananaj, Slavomír Mikita, Katarína Dercová a Vlasta Jánová

Štátny geologický ústav Dionýza Štúra, Bratislava 2010, 360 s,

ISBN 978-80-89343-39-3