Dehalogenácia

Princíp

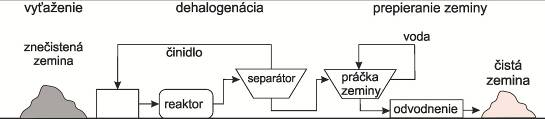

Pri dehalogenácii sa odstraňujú molekuly halogénov (najmä chlóru → dechlorácia) z organických znečisťujúcich látok a prebieha ich transformácia na menej nebezpečné látky (US EPA, 1990, 1995b, 1996b, 2006). Je to redukčný proces, pri ktorom sa buď nahradia halogénové funkčné skupiny, alebo sa parciálne, resp. celkovo rozložia a čiastočne volatilizujú kontaminanty. Kontaminovaný materiál sa pred samotným dehalogenačným procesom spravidla upravuje sušením, drvením, sitovaním a následne sa zmieša s vhodnými činidlami. Zmes sa uloží do vhodného reaktora, kde sa zahrieva na rôznu teplotu podľa typu technológie. Po skončení procesu sa dekontaminovaná zemina obyčajne zbaví zvyškov činidiel, ochladí sa, premyje vodou a vráti na pôvodné miesto (www.cpeo.org). Zjednodušený proces dehalogenácie je graficky znázornený na obr. 4.1.29.

Obr. 4.1.29. Proces sanácie pevných materiálov, zemín a kalov dehalogenáciou ex situ (FRTR, 2000).

Použiteľnosť

Technológie sa používajú najmä na odstraňovanie nasledovných neprchavých a poloprchavých organických halogénovaných uhľovodíkov z horninového prostredia, kalov, sedimentov a zemín (FRTR, 2008):

• polychlórované bifenyly (PCB),

• polychlórované dibenzo-p-dioxíny (PCDD),

• polychlórované dibenzofurány (PCDF),

• organochlórované pesticídy,

• chlórované fenoly,

• niektoré halogénované alifatické uhľovodíky.

Sanačná metóda – zásaditý katalytický rozklad – bola vyvinutá na sanovanie pôd a sedimentov kontaminovaných chlórovanými organickými látkami, najmä PCB, dioxínmi, furánmi, prax však preukázala jej možné efektívne využitie aj v prípade pôd kontaminovaných nechlórovanými organickými látkami (FRTR, 2008).

Základná charakteristika

K najbežnejšie používaným dehalogenačným postupom patria (FRTR, 2008):

• glykolátová dehalogenácia (APEG),

• alkalicko-katalyzovaný rozklad (BCD),

• solvatovaná elektrónová technológia (SET),

• elektrochemická oxidácia,

• chemická redukcia (Eco Logic Proces).

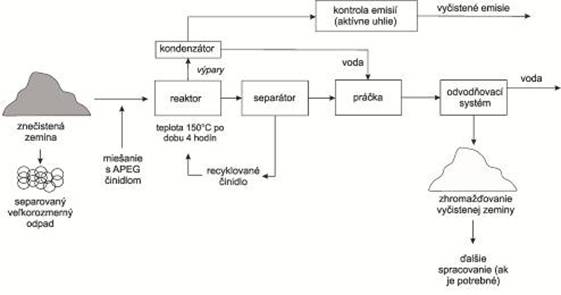

Pri procese glykolátovej dehalogenácie (APEG) sa používa chemické reakčné činidlo APEG alebo APEG-PLUS. Reagent APEG pozostáva z hydroxidu alkalického kovu (A) a polyetylénglykolu (PEG). Činidlo APEG-PLUS obsahuje navyše rozpúšťadlo dimetylsulfoxid (DMSO), ktoré zvyšuje reakčnú kinetiku procesu. Hydroxid sodný a hydroxid draselný sú dva najbežnejšie používané hydroxidy alkalických kovov. Glykolátová dehalogenácia pozostáva z piatich krokov: prípravy, vlastnej reakcie, separácie, prania a odvodnenia (obr. 4.1.30). V prípravnom kroku sa pôda odoberie, zbaví väčších častíc a preoseje. Pri samotnej reakcii sa znečistený materiál zmieša s reakčným činidlom, homogenizuje v reaktore a zohrieva 1 až 5 hodín pri teplote 100 – 180 °C. Dĺžka reakčného času závisí od typu a koncentrácie kontaminantov v materiáli. Vznikajúce pary sa oddeľujú kondenzáciou a plynné kontaminanty sa zachytávajú na aktívnom uhlí. V separátore sa činidlo APEG oddelí od pôdy a recykluje sa na opakované použitie. Spracovaná pôda obsahuje glykoléter, soli alkalického kovu a hydroxylované látky, ktoré sú v porovnaní s pôvodnými zlúčeninami menej toxické, resp. netoxické. Pri pracom procese prebieha extrakcia zvyškov reagenta a produktov dehalogenácie z pôdy a tá sa následne odvodní. Pôdne pH je potrebné pred uložením na pôvodné miesto neutralizovať pridaním kyseliny (US EPA, 1990; FRTR, 2008).

Obr. 4.1.30. Schéma procesu glykolátovej dehalogenácie (US EPA, 2006).

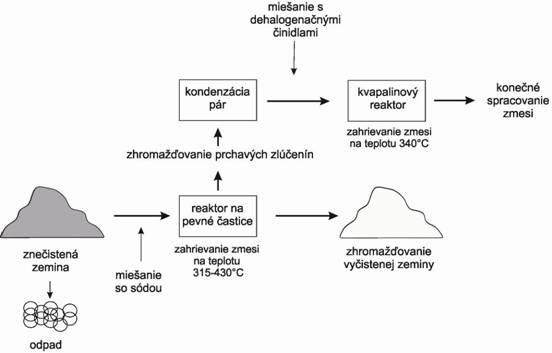

Technológiu alkalicko-katalyzovaného rozkladu (BCD) alebo metódu zásaditého katalytického rozkladu vyvinula v roku 1989 U.S. Environmental Protection Agency (US EPA) v spolupráci s National Facilities Engineering Services Center (NFESC) (FRTR, 2008). V procese BCD sa kontaminovaný materiál najprv rozdrví, preoseje a oddelí od väčších častíc a následne sa v pomere 10 : 1 zmieša so sódou, ktorá slúži ako katalyzátor. Táto zmes sa 0,5 – 3 hodiny zahrieva v rotačnom reaktore pri teplote 200 – 400 °C. Proces spočíva v tepelnej deštrukcii halogénovaných zlúčenín za prítomnosti donora vodíka a katalyzátora a prebieha v inertnej, obyčajne dusíkovej atmosfére, ktorá znižuje riziko vzniku požiaru. Prchavé zlúčeniny sa zachytávajú, kondenzujú a spracúvajú. Výsledná kvapalná zmes sa spaľuje alebo spracúva ďalšími technológiami za prítomnosti dehalogenačných činidiel. Detoxikovaná pôda sa ochladí a vráti na pôvodné miesto. Odstraňovať zvyškové reaktanty z pôdy nie je potrebné (MŽP SR, 2004; FRTR, 2008). Proces BCD dehalogenácie je znázornený na obr. 4.1.31.

Zásaditý katalytický rozklad predstavuje pridanie zásady alebo karbonátov, bikarbonátov alebo hydroxidov kovov alkalických zemín do kontaminovaného média obsahujúceho jednu alebo viacero halogénovaných organických zložiek. Zásadu je možné aplikovať vo vodnom roztoku alebo v rozpúšťadle s vysokým bodom varu. V prípade aplikácie chemikálie vo forme tuhej fázy alebo suspenzie vo vode napomáha voda rovnomernej distribúcii aplikovanej chemikálie v kontaminovanom materiáli. Pri zvolení variantu s rozpúšťadlom musí mať rozpúšťadlo bod varu minimálne 200 °C (optimálne 200 až 500 °C). Dávkovanie zásaditého činidla závisí od koncentrácie halogénovaného alebo nehalogénovaného organického kontaminantu v materiáli, zvyčajne je to v rozmedzí 1 až 20 % hmotnosti (CMPS & F – Environment Australia, 1997).

Ak v sanovanom materiáli nie sú voľné vodíkové ióny na reakciu s organickým kontaminantom, je nutné do zmesi pridať donor vodíka. Ten môže obsahovať rozpúšťadlo s vysokým bodom varu, do ktorého sa pridáva zásada/kov alkalických zemín, alebo môže obsahovať mastné kyseliny, alifatické alkoholy, uhľovodíky, amíny, prípadne podobné zložky. Na aktiváciu týchto zložiek a následnú produkciu voľných vodíkových iónov je nutné pridať zdroj uhlíka, a to buď vo forme roztoku, alebo suspenzie. Vhodná je napríklad sacharóza, ktorá je lacná a rozpustná vo vode.

Zmes sa následne zahrieva na potrebnú teplotu a čas potrebný na úplnú dehydratáciu média. Zahrievanie môže prebiehať pri atmosférickom, zníženom alebo zvýšenom tlaku. Voda obsiahnutá vo vodnom roztoku umožňuje homogénnu distribúciu zásady v zmesi a vystupuje ako zvlhčovací prostriedok. Po jej odstránení dehydratáciou sa zásada koncentruje do reakčného stavu. Na obr. 4.1.31 je zobrazená schéma dehalogenačného procesu zásaditého katalytického rozkladu (FRTR, 2008).

Nasleduje zahrievanie v rotačnom reaktore na teplotu od 200 do 400 °C, pričom sa zmes vplyvom tepla čiastočne rozkladá a uvoľňujú sa halogénované kontaminanty. Tie sa zachytávajú, kondenzujú a osobitne ošetrujú, pričom pôdu po odstránení z reaktora je možné deponovať na pôvodnú lokalitu. Zdroj uhlíka predstavuje katalyzátor pri tvorbe reaktívneho vodíkového iónu z donora. Kontaminované plyny sa po skvapalnení umiestnia do reaktora kvapalnej fázy. Dehalogenácia prebieha počas miešania a zohrievania viacerých chemikálií vrátane zásady s kondenzovanými kontaminantmi v reaktore. Výslednú kvapalinu je možné spáliť alebo ináč sanovať a recyklovať. Technologický charakter ZKR nevyžaduje odstraňovanie reaktantov zo sanovanej pôdy (Vijgen, 2002).

Nakoniec sa zmes neutralizuje pridaním kyseliny na hodnoty pH v rozmedzí 7 až 9. V závislosti od sanovaného materiálu, pridávaných reakčných činidiel a využitia lokality je možné ošetrený pevný materiál vrátiť na pôvodné miesto, ale iba vtedy, ak neobsahuje oleje alebo nemá vysoký obsah solí.

Vo všeobecnosti prítomnosť kyslíka nemá nepriaznivý vplyv na priebeh ZKR, a preto nie je nutné z prostredia reakcie vylúčiť vzduch. V prípade kontaminácie tekutými uhľovodíkmi, alifatickými alebo aromatickými uhľovodíkmi je prítomnosť vzduchu nežiaduca pre prípadné vznietenie uhľovodíkov pri zahrievaní.

Odstraňovanie PCB, ktoré môžu reakciou s kyslíkom vytvoriť ešte toxickejšie dioxíny, je na mimoriadnej vysokej úrovni. Vďaka inertnej atmosfére v rotačnom reaktore a celom systéme kontroly vzduchu je možné obsah kyslíka znížiť na minimum. Zásada sa rozkladá a uvoľňuje CO2 a vodu. Tým pridáva inertné plyny do systému. Výkon systému na čistenie vzduchu závisí od prítomných kontaminantov. Organické látky s vysokým bodom varu (PCB) sa odstraňujú prevažne kondenzáciou a zachytávaním v mokrom zrážači alebo vysoko efektívnom odlučovači pár. Poloprchavé látky a látky rozpustné vo vode sa zachytávajú vo vode stabilizáciou. Uhlík na konci vzduchového systému zachytáva prchavé, vo vode nerozpustné organické látky a zvyškové pary PCB (Rahuman et al., 2000).

Kombinácia metódy BCD/APEG bola použitá v roku 1991 v oblasti Wide Beach Superfund (New York, USA), kde bolo úspešne dekontaminovaných zhruba 42 000 t pôdy znečistených PCB (predovšetkým Aroclor) s koncentráciou od 10 do 5 000 mg . kg–1. Koncentrácia PCB v spracovanej pôde bola nižšia ako detekčný limit analytického stanovenia 0,5 mg . kg–1. Cena sanácie dosiahla 11 600 000 $ (US EPA, 1995b). Uvedené dehalogenačné metódy sa použili na dekontamináciu pôd aj na iných lokalitách.

Obr. 4.1.31. Schéma procesu zásadito-katalytického rozkladu (US EPA, 2006).

V rámci solvatovanej elektrónovej technológie (SET) sa halogénové zlúčeniny neutralizujú voľnými elektrónmi v solvatovanom roztoku. Solvatované elektróny patria medzi veľmi účinné redukčné činidlá. Proces prebieha takto: Základný kov (sodík, vápnik alebo lítium) sa rozpustí v bezvodom kvapalnom amoniaku. Roztok sa sfarbí do svetlomodra v dôsledku uvoľňovania elektrónov, ktoré reagujú s halogénovými zlúčeninami, a okamžite ich neutralizujú. Ióny halogénu reagujú s iónmi kovu, pričom sa tvoria soli a nevznikajú žiadne toxické zlúčeniny. Dekontaminované pôdy obohatené o dusík zo zvyškového amoniaku sú vhodné na vrátenie na pôvodné miesto (MŽP SR 2004; www.clu-in.org).

Metóda bola vyvinutá spoločnosťou Commodore Applied Technologies Inc. USA, ktorá používala špeciálne činidlo s názvom Agent 313 na deštrukciu širokého spektra halogénovaných látok, akými sú napr.: PCB, dioxíny, pesticídy, chlorofluorované uhľovodíky (CFC), ako aj chemické bojové látky (napr. GD, HD, VX, Lewisite, Sarin). Navrhovateľ metódy v prípade organochlórovaných pesticídov deklaruje účinnosť až 100 %. Technológia bola komerčne použitá napr. na 300 tonách pôdy kontaminovanej PCB (777 mg . kg–1) pochádzajúcej z medzinárodného letiska Harrisburg v Pensylvánii, USA. Po dekontaminácii bola koncentrácia PCB v pôde nižšia ako 1 mg . kg–1 (www.commodore.com).

Pri elektrochemickej oxidácii pôsobením oxidantov a kyseliny dusičnej v priebehu dvoch hodín už pri nízkej teplote (t < 80 °C) a pri atmosférickom tlaku nastáva konverzia halogénovaných organických zlúčenín na oxid uhličitý, vodu a anorganické ióny. Technológia je zvlášť vhodná pri alifatických chlórovaných uhľovodíkoch (MŽP SR, 2004).

Proces chemickej redukcie (Eco Logic Proces) je založený na redukcii organických látok v plynnom stave vodíkom pri teplote vyššej ako 850 °C. Kontaminanty sa redukujú na metán, chlórovodík a menšie množstvo nízkomolekulových uhľovodíkov (napr. benzén a etylén). Redukčným činidlom a zdrojom vodíka je voda. Kyselina chlorovodíková sa neutralizuje pridaním sódy. Metán sa tvorí pri štiepení uhľovodíkovej štruktúry a hydrogenácii uhlíka. Zvlášť vysoko koncentrovaný odpad produkuje nadbytočný metán, ktorý sa katalyticky reformuje na vodík, prípadne slúži ako palivo v bojleri alebo v inej doplnkovej jednotke. Časť metánu reaguje s vodnou parou za vzniku oxidu uhoľnatého a oxidu uhličitého. Eco Logic Proces prebieha v redukčnej bezkyslíkovej atmosfére, v ktorej je tvorba sekundárnych dioxínov a furánov obmedzená. Pri redukčnej atmosfére s minimálne 50-percentným zastúpením vodíka sa netvoria ani polycyklické aromatické uhľovodíky (PAU) (MŽP SR, 2004; www.environment.gov.au). Účinnosť deštrukcie spoločnosť Eco Logic International komerčne vyskúšala v roku 1995 v meste Kwinana v západnej Austrálii na odpade s obsahom organochlórovaných pesticídov a PCB a o rok neskôr v Ontáriu v Kanade na pôdach znečistených PCB, dioxínmi, chlórfenolmi a chlórbenzénmi s takmer 100-percentnou účinnosťou (www.environment.gov.au).

Výhody a limitácie

Hlavné výhody dehalogenácie sú nasledovné (FRTR, 2008):

• technológia APEG:

• jedna z mála techník, ktorá účinne odstraňuje polychlórované bifenyly,

• z hľadiska množstva produkovaného odpadu je podľa US EPA tzv. technológiou BAT na odstraňovanie halogénovaných uhľovodíkov,

• veľmi dobrá účinnosť (konverzia PCB 45 000 mg . kg–1 na 2 mg . kg–1, PCDD a PCDF boli spracované na nedetegovateľnú koncentráciu);

• technológia BCD:

• využíva lacné reagenty, ktoré nevyžadujú recykláciu,

• nízke prevádzkové náklady,

• mobilná jednotka (jednotlivé časti aparatúry je možné ľahko premiestniť na potrebnú lokalitu),

• malý objem plynných spalín v porovnaní so spaľovacími metódami;

• technológia SET:

• pri vybraných halogénovaných zlúčeninách je garantovaná 100–percentná účinnosť deštrukcie,

• spracovanú pôdu je možné vrátiť na pôvodné miesto bez ďalšej úpravy;

• technológia elektrochemickej oxidácie:

• proces nie je ovplyvnený množstvom vody ani skupenstvom kontaminantu a koncentráciou organických znečisťujúcich látok v materiáli;

• Eco Logic Proces:

• aplikovateľný na široké spektrum halogénovaných organických zlúčenín,

• vysoká efektivita,

• pred samotným dekontaminačným procesom nie je potrebné sušenie materiálu,

• pri dodržaní správnych technologických postupov je tvorba sekundárnych kontaminantov zanedbateľná.

Nevýhody a limitácie dehalogenácie je možné zhrnúť takto (FRTR, 2008):

• technológia APEG:

• nevhodná pri veľkom objeme materiálu,

• pred samotným dehalogenačným procesom je potrebná úprava materiálu,

• niektoré glykolétery vznikajúce pri procesoch APEG sú toxické a perzistentné,

• vlhkosť v médiu viac ako 20 %, koncentrácia halogénovaných uhľovodíkov vyššia ako 5 % a prítomnosť alifatických uhľovodíkov vyžadujú zvýšený objem činidla,

• regenerácia a opätovné použitie reagenta môže byť obťažná,

• môžu vznikať horľavé a výbušné produkty,

• rozpúšťadlo DSMO má silné korozívne účinky;

• technológia BCD:

• pred samotným dehalogenačným procesom je potrebná úprava materiálu,

• efektivitu dehalogenácie znižuje vysoký obsah ílov, vody, organickej hmoty v pôde a nízke pH,

• možnosť vzniku požiaru alebo výbuchu,

• organické kontaminanty uvoľnené v reaktore je potrebné zachytiť a ošetriť, rovnako aj unikajúce plyny;

• technológia SET:

• počas procesu môžu vznikať zvyškové dioxíny a iné perzistentné organické znečisťujúce látky;

• Eco Logic Proces:

• riziko výbuchu pri práci s vodíkom pri vysokej teplote a vysokom tlaku,

• je potrebné relatívne veľké množstvo vody,

• proces komplikuje prítomnosť iných kontaminantov (napr. arzénu).

Trvanie čistenia a účinnosť

Všetky uvedené metódy sa vyznačujú veľmi krátkym reakčným časom, ktorý sa pohybuje v rozmedzí niekoľko minút až hodín. V mnohých prípadoch sa dosahuje účinnosť až 100 %.

Primárne faktory ovplyvňujúce odstránenie kontaminantov v rotačnom reaktore metódou BCD sú teplota a čas zotrvania. Napríklad pôdy kontaminované PCB vyžadujú teplotu 360 °C a zhruba 30 – 120 minút. Tieto údaje sú, samozrejme, približné, pretože dôležitým limitujúcim faktorom účinnosti tejto sanačnej metódy je aj typ zeminy. Uskutočnené sanácie preukázali schopnosť redukovať obsah PCB zo 45 000 ppm na 2 ppm (FRTR, 2008). Vysokú účinnosť metódy zásaditého katalytického rozkladu potvrdili aj iné štúdie, pri ktorých pri testovaní metódy na vysoko kontaminovaných olejoch sa dosiahla redukcia obsahu prítomných PCB (Aroclor 1242 a 1260) z 52 000 mg/kg, resp. 38 000 mg/kg na menej ako 5,0 mg/kg. Vysoká účinnosť sa zaznamenala aj v prípade dioxínov (TCDD/TCDF) – z 5 800 ng . kg-1, resp. 1 000 000 ng . kg-1 na hodnoty nižšie ako detekčný limit (< 9,1, resp. < 15 ng . kg-1) v každom teste (Lyons a Cook, 2007).

© Atlas sanačných metód environmentálnych záťaží

Autori: Jana Frankovská, Jozef Kordík, Igor Slaninka, Ľubomír Jurkovič, Vladimír Greif,

Peter Šottník, Ivan Dananaj, Slavomír Mikita, Katarína Dercová a Vlasta Jánová

Štátny geologický ústav Dionýza Štúra, Bratislava 2010, 360 s,

ISBN 978-80-89343-39-3